W sektorach nowoczesnego przemysłu, w których liczy się precyzja – czy to u gigantów lotnictwa i kosmonautyki Ameryki Północnej, czy u europejskich inżynierów motoryzacyjnych z najwyższej półki – istnieje niewypowiedziana prawda, którą w końcu poznaje każdy menedżer ds. jakości: oprogramowanie jest tak dobre, jak fizyczny fundament sprzętu. Podczas gdy cyfrowa strona metrologii znajduje się w centrum uwagi, prawdziwa walka o dokładność toczy się w materiałoznawstwie samej maszyny. Kiedy mamy do czynienia z komponentami wymagającymi precyzji submikronowej, fizyczna strukturawspółrzędnościowa maszyna pomiarowastaje się najważniejszą zmienną w tym równaniu. Prowadzi nas to do fundamentalnego pytania dla każdego producenta, który chce zmodernizować swój zakład: w środowisku narażonym na wibracje i wahania temperatury, jak zapewnić, że pomiary pozostaną bezwzględne?

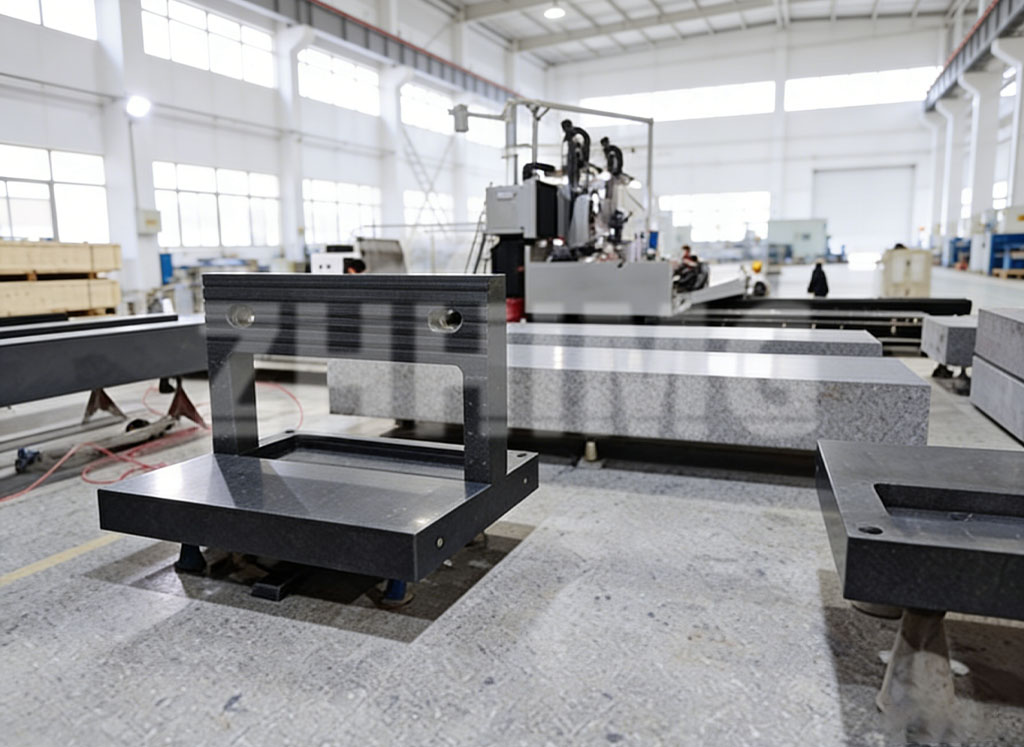

Dążenie do idealnego pomiaru zaczyna się dosłownie od podstaw. W przypadku komponentów wielkogabarytowych, takich jak bloki silników, sekcje kadłuba czy ciężkie formy przemysłowe, standardowa maszyna typu mostowego często osiąga swoje fizyczne granice. To właśnie tutaj łoże maszyny pomiarowej Gantry Coordinate Measuring Machine staje się złotym standardem kontroli wielkoseryjnej o wysokiej dokładności. W przeciwieństwie do mniejszych maszyn, które mogą cierpieć na „dzwonienie” związane z bezwładnością lub ugięcie konstrukcji, system bramowy zapewnia ogromną, stabilną przestrzeń roboczą. Ale łoże maszyny to coś więcej niż tylko miejsce do odkładania części; to skrupulatnie zaprojektowana platforma, zaprojektowana tak, aby odizolować proces pomiaru od chaosu panującego na hali fabrycznej.

To, co naprawdę wyróżnia system światowej klasy od standardowego, to wybór materiału na powierzchnie prowadzące. Wielu producentów odeszło od tradycyjnych szyn stalowych lub aluminiowych na rzeczgranitowa szynaPowód jest prosty: granit to naturalna odpowiedź na problem niestabilności. Jest niezwykle gęsty, praktycznie odporny na korozję powodowaną upływem czasu i charakteryzuje się znacznie niższym współczynnikiem rozszerzalności cieplnej niż większość metali. Podczas wykonywania złożonego cyklu pomiarowego trwającego wiele godzin, nie można pozwolić sobie na to, aby „szkielet” maszyny powiększał się lub zmniejszał z powodu włączania i wyłączania klimatyzacji w fabryce. Dzięki zastosowaniu granitowej szyny maszyna utrzymuje sztywną, prostą ścieżkę, która służy jako niezmienny punkt odniesienia dla każdego zarejestrowanego punktu danych.

Jednak nawet najszlachetniejszy granit podlega prawom tarcia, jeśli nie jest odpowiednio traktowany. To właśnie tutaj w zaawansowanej metrologii dzieje się prawdziwa „magia” inżynierii. Aby osiągnąć płynny, bezwysiłkowy ruch wymagany do szybkiego skanowania, czołowi innowatorzy udoskonalili wykorzystaniegranitowe prowadnice flotacyjneSystemy te wykorzystują cienką warstwę sprężonego powietrza – często o grubości zaledwie kilku mikronów – do unoszenia ruchomych elementów współrzędnościowej maszyny pomiarowej z powierzchni granitu. Ta technologia łożysk powietrznych zapewnia zerowy kontakt mechaniczny między ruchomym mostem a nieruchomą szyną. Ponieważ nie występuje tarcie, nie występuje zużycie, a co ważniejsze, nie wytwarza się ciepło. To „unoszenie” pozwala bramie przesuwać się z powtarzalnością, która byłaby fizycznie niemożliwa w przypadku mechanicznych rolek lub łożysk kulkowych.

Dla firm, które szczycą się przynależnością do światowej czołówki dostawców, integracja tych funkcji nie jest opcjonalnym luksusem, lecz techniczną koniecznością. Kiedy inżynier w laboratorium high-tech analizuje specyfikacje łoża współrzędnościowej maszyny pomiarowej Gantry, szuka systemu, który przetrwa próbę czasu. Musi mieć pewność, że pomiar wykonany dzisiaj będzie identyczny z tym wykonanym za pięć lat. Łącząc naturalne właściwości tłumiące masywnej granitowej podstawy z beztarciowym ruchem granitowych prowadnic flotacyjnych, tworzymy środowisko pomiarowe skutecznie odizolowane od świata zewnętrznego.

Poza fizycznym sprzętem, ten poziom precyzji ma również aspekt psychologiczny. Kiedy klient odwiedza zakład i widzi część kontrolowaną na masywnym, granitowym systemie bramowym, jest to sygnał o autorytecie i bezkompromisowej jakości. Daje to klientowi do zrozumienia, że producent nie tylko „sprawdza” część, ale weryfikuje ją pod kątem najwyższych możliwych standardów fizyki i inżynierii. W konkurencyjnym środowisku handlu międzynarodowego, gdzie zaufanie jest najcenniejszą walutą, posiadanie odpowiedniej infrastruktury metrologicznej stanowi silny sygnał intencji.

W miarę jak wkraczamy w erę Przemysłu 4.0, rolawspółrzędnościowa maszyna pomiarowabędzie tylko rosnąć. Obserwujemy coraz większą integrację danych w czasie rzeczywistym, gdzie maszyna nie tylko rejestruje awarię, ale także przewiduje trend. Jednak niezależnie od stopnia zaawansowania sztucznej inteligencji czy oprogramowania, zawsze będzie ono polegać na fizycznej integralności maszyny. Granitowa szyna i systemy flotacyjne to cisi bohaterowie tej rewolucji technologicznej. Dostarczają one „prawdy”, której potrzebują systemy cyfrowe do funkcjonowania.

Ostatecznie wybór partnera metrologicznego sprowadza się do zrozumienia przez niego tych fundamentalnych zasad. Chodzi o coś więcej niż tylko sprzedaż sprzętu; chodzi o zapewnienie długoterminowego rozwiązania zapewniającego dokładność. Niezależnie od tego, czy mierzysz delikatny instrument medyczny, czy masywny element lotniczy, cel pozostaje ten sam: absolutna pewność. Inwestując w materiały najwyższej jakości i najnowocześniejsze technologie flotacji, producenci nie kupują po prostu maszyny – zabezpieczają przyszłość jakości swojej produkcji.

Czas publikacji: 12 stycznia 2026 r.