W przemyśle szklarskim precyzja i stabilność urządzeń do cięcia szkła bezpośrednio decydują o jakości produktu i wydajności produkcji. Podstawy granitowe odgrywają niezastąpioną rolę w urządzeniach do cięcia szkła, głównie ze względu na ich unikalne i doskonałe właściwości.

Wyjątkowa stabilność gwarantuje dokładność cięcia

Cięcie szkła wymaga niezwykle wysokiej precyzji. Nawet najmniejsze odchylenie może prowadzić do złomowania produktu. Granitowa baza powstała w ciągu długiego okresu geologicznego i charakteryzuje się gęstą i jednorodną strukturą wewnętrzną. Jej współczynnik rozszerzalności cieplnej jest wyjątkowo niski, zaledwie (4-8) ×10⁻⁶/℃, a jej rozmiar praktycznie nie zmienia się pod wpływem zmian temperatury. Podczas procesu cięcia szkła, ciepło generowane przez pracę urządzenia i wahania temperatury w warsztacie nie powodują widocznych odkształceń termicznych granitowej bazy. Zapewnia ona stabilne i niezawodne podparcie dla urządzenia tnącego, gwarantując precyzyjne pozycjonowanie narzędzia tnącego lub wiązki laserowej. Cięte szkło ma równe krawędzie i dokładne wymiary, co znacznie poprawia wydajność produktów.

Duża sztywność zapewnia odporność na uderzenia sił zewnętrznych

Podczas pracy urządzenia do cięcia szkła, kontakt między elementami tnącymi a szkłem generuje określoną siłę uderzenia, a jednocześnie ruch samego urządzenia powoduje wibracje. Granit charakteryzuje się twardą strukturą i doskonałą sztywnością. Jego twardość może sięgać 6-7 w skali Mohsa i charakteryzuje się wysoką wytrzymałością na ściskanie. Dzięki temu granitowa podstawa z łatwością wytrzymuje różne siły zewnętrzne podczas cięcia i jest mniej podatna na odkształcenia lub uszkodzenia. W porównaniu z niektórymi metalowymi podstawami, które mogą ulegać odkształceniom zmęczeniowym pod wpływem długotrwałych i częstych sił zewnętrznych, granitowe podstawy, dzięki swojej dużej sztywności, zawsze zachowują stabilną konstrukcję, zapewniając długotrwałą, stabilną pracę urządzenia oraz redukując koszty konserwacji i przestojów spowodowanych problemami z podstawą.

Wyjątkowa wydajność tłumienia redukuje zakłócenia drgań

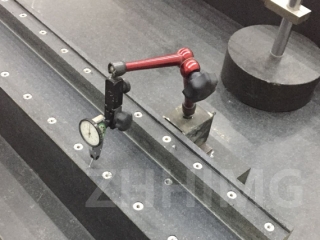

Wibracje są jednym z ważnych czynników wpływających na dokładność cięcia szkła. Jeśli wibracje generowane podczas pracy urządzenia nie zostaną odpowiednio szybko stłumione, narzędzie tnące lub wiązka laserowa będą drgać, co może prowadzić do problemów, takich jak chropowate powierzchnie i nierówne linie cięcia. Granit charakteryzuje się doskonałymi właściwościami tłumiącymi. Jego złożona struktura mineralna i drobne pory wewnątrz działają jak naturalne pochłaniacze drgań. Gdy wibracje są przenoszone na granitową podstawę, struktury te i pory mogą szybko przekształcić energię drgań w energię cieplną i ją rozproszyć, znacznie zmniejszając wpływ wibracji na proces cięcia. Na przykład, w szybkich urządzeniach do laserowego cięcia szkła, granitowa podstawa może skutecznie tłumić wibracje głowicy lasera, zapewniając stabilne działanie wiązki laserowej na powierzchnię szkła i osiągając wysoką precyzję i jakość cięcia.

Dobra odporność na zużycie wydłuża żywotność sprzętu

Podczas długotrwałej eksploatacji sprzętu do cięcia szkła, podstawa będzie generować pewne tarcie z elementami tnącymi, materiałami szklanymi itp. Granit charakteryzuje się dobrą odpornością na zużycie dzięki wysokiej twardości i gęstej strukturze. Weźmy na przykład powierzchnię stołu roboczego do cięcia. Jest ona wykonana z granitu i wytrzymuje tarcie spowodowane częstym układaniem szkła i przesuwaniem elementów tnących, a także jest mniej podatna na problemy takie jak zużycie i zarysowania. Zapewnia to nie tylko płaskość powierzchni podstawy i utrzymuje wysoką precyzję urządzenia, ale także znacznie wydłuża żywotność podstawy, a nawet całego sprzętu do cięcia szkła, zmniejszając koszty wymiany sprzętu w przedsiębiorstwach.

Niemagnetyczny, co zapobiega zakłóceniom elektromagnetycznym w procesie cięcia

W niektórych zaawansowanych urządzeniach do cięcia szkła, do kontroli dokładności i położenia cięcia stosuje się komponenty elektroniczne i precyzyjne czujniki. Ewentualny magnetyzm metalowej podstawy może powodować zakłócenia elektromagnetyczne w tych urządzeniach elektronicznych, wpływając na ich prawidłowe działanie i dokładność transmisji sygnału. Granit natomiast jest materiałem niemetalicznym, pozbawionym magnetyzmu, i nie powoduje żadnych zakłóceń elektromagnetycznych w systemach elektronicznych wewnątrz urządzenia. Dzięki temu urządzenia do cięcia szkła mogą pracować w stabilnym środowisku elektromagnetycznym, zapewniając precyzyjną transmisję różnych sygnałów sterujących podczas procesu cięcia, a także dodatkowo zwiększając dokładność cięcia i niezawodność działania urządzenia.

Podsumowując, podstawy granitowe, dzięki swojej wyjątkowej stabilności, dużej sztywności, doskonałym właściwościom tłumiącym, dobrej odporności na zużycie i niemagnetyczności, stały się idealnym wyborem dla urządzeń do cięcia szkła, zapewniając branży przetwórstwa szkła solidną gwarancję osiągnięcia wysokiej precyzji i wysokiej wydajności produkcji.

Czas publikacji: 19 maja 2025 r.