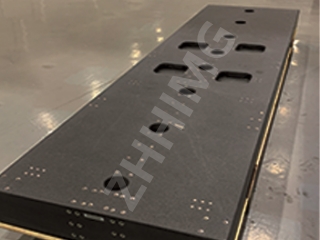

Granitowe płyty powierzchniowe są niezbędnymi narzędziami w precyzyjnych pomiarach i produkcji, ale nie wszystkie płyty są sobie równe. Granitowe płyty powierzchniowe klasy A i B różnią się znacząco pod względem dokładności, wykończenia powierzchni, scenariuszy zastosowań i kosztów. Zrozumienie tych różnic pomaga przedsiębiorstwom wybrać najbardziej odpowiednią opcję dla ich specyficznych potrzeb.

Tolerancja płaskości: sedno precyzji

Tolerancja płaskości jest głównym czynnikiem różnicującym te dwie klasy. Zgodnie z normą ASME B89.3.7, płyty klasy A oferują wyższą precyzję. Na przykład, dla płyty o wymiarach 12” x 12”, klasa A ma zazwyczaj tolerancję płaskości ±0,00008 cala, co zapewnia niemal idealnie płaską powierzchnię. Natomiast płyty klasy B charakteryzują się mniejszą tolerancją, wynoszącą około ±0,00012 cala dla tego samego rozmiaru. Ta różnica sprawia, że klasa A idealnie nadaje się do zastosowań wymagających ekstremalnej dokładności, takich jak kalibracja wysokiej klasy przyrządów pomiarowych, podczas gdy klasa B jest wystarczająca do ogólnych zadań inspekcyjnych w warsztatach.

Chropowatość powierzchni: wpływ na pomiar

Chropowatość powierzchni również różni się w zależności od klasy. Płytki klasy A poddawane są bardziej intensywnym procesom docierania i polerowania, co skutkuje gładszą powierzchnią o średniej chropowatości (Ra) często poniżej 0,0005 cala. To niezwykle gładkie wykończenie minimalizuje tarcie i zapobiega zarysowaniom delikatnych elementów podczas pomiaru. Płytki klasy B, o wartości Ra około 0,001 cala, są grubsze. Chociaż nadal mogą wykonywać podstawowe funkcje pomiarowe, mogą nie nadawać się do obróbki delikatnych części.

Scenariusze zastosowań: dopasowanie do wymagań

Wybór między płytami klasy A a B zależy w dużej mierze od zastosowania. W przemyśle lotniczym i półprzewodnikowym, gdzie precyzja rzędu mikrometrów jest kluczowa, preferowane są płytki klasy A. Na przykład, przy pomiarze płaskości łopatki turbiny lub ustawienia mikroprocesorów, nawet najmniejsze odchylenie może wpłynąć na wydajność produktu. Płyty klasy B są jednak powszechnie stosowane w przemyśle motoryzacyjnym, obróbce ogólnej oraz w placówkach edukacyjnych. Nadają się do sprawdzania wymiarów bloków silników lub nauczania podstawowych zasad pomiaru bez konieczności stosowania ultrawysokiej precyzji.

Proces produkcyjny i koszty: kompromisy do rozważenia

Płyty klasy A wymagają bardziej skrupulatnego procesu produkcyjnego. Rzemieślnicy poświęcają więcej czasu na dobór materiałów, precyzyjne cięcie i wieloetapowe polerowanie, aby uzyskać pożądaną płaskość i gładkość powierzchni. Ten wyższy poziom wykonania, w połączeniu z koniecznością rygorystycznej kontroli jakości, podnosi koszty produkcji. W rezultacie płyty klasy A są zazwyczaj o 30-50% droższe niż ich odpowiedniki klasy B. Dla branż, w których liczy się budżet lub które wymagają mniejszej dokładności, płyty klasy B stanowią ekonomiczną alternatywę.

Podsumowując, płyty granitowe klasy A i B zaspokajają różne poziomy precyzji i potrzeby zastosowań. Podczas gdy klasa A doskonale sprawdza się w środowiskach wymagających wysokiej precyzji, klasa B zapewnia niezawodną wydajność przy niższych kosztach w zastosowaniach ogólnych. Starannie analizując te różnice, producenci i użytkownicy mogą podejmować świadome decyzje, które optymalizują zarówno precyzję, jak i opłacalność.

Czas publikacji: 23-05-2025