W świecie ultraprecyzyjnej produkcji, wydajność granitowych komponentów mechanicznych jest ściśle powiązana z właściwościami ich powierzchni – w szczególności chropowatością i połyskiem. Te dwa parametry to coś więcej niż tylko detale estetyczne; bezpośrednio wpływają na dokładność, stabilność i niezawodność precyzyjnych instrumentów. Zrozumienie czynników decydujących o chropowatości i połysku granitowych komponentów pomaga inżynierom i technikom zapewnić, że każdy element spełnia rygorystyczne standardy wymagane w zastosowaniach wymagających wysokiej precyzji.

Granit to naturalny materiał składający się głównie z kwarcu, skalenia i miki, które razem tworzą drobnoziarnistą, stabilną strukturę idealną do zastosowań mechanicznych i metrologicznych. Chropowatość powierzchni granitowych elementów mechanicznych waha się zazwyczaj od Ra 0,4 μm do Ra 1,6 μm, w zależności od gatunku, metody polerowania i przeznaczenia. Na przykład, powierzchnie pomiarowe płyt lub podstaw granitowych wymagają wyjątkowo niskich wartości chropowatości, aby zagwarantować dokładny kontakt z instrumentami i przedmiotami obrabianymi. Niższa wartość Ra oznacza gładszą powierzchnię, co zmniejsza tarcie i zapobiega błędom pomiarowym spowodowanym nierównościami powierzchni.

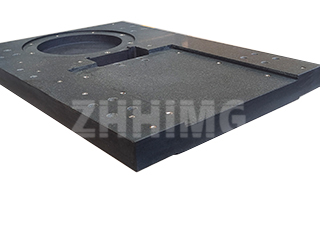

W ZHHIMG każdy element granitowy jest skrupulatnie obrabiany za pomocą precyzyjnych technik docierania. Powierzchnia jest wielokrotnie mierzona i uszlachetniana, aż do uzyskania pożądanej mikropłaskości i jednolitej tekstury. W przeciwieństwie do powierzchni metalowych, które mogą wymagać powłok lub zabiegów w celu zachowania gładkości, granit uzyskuje swoją delikatną chropowatość naturalnie poprzez kontrolowane polerowanie mechaniczne. Gwarantuje to trwałą powierzchnię, która zachowuje precyzję nawet po długim okresie użytkowania.

Z drugiej strony, połysk odnosi się do wizualnej i odblaskowej jakości powierzchni granitu. W przypadku elementów precyzyjnych nadmierny połysk nie jest pożądany, ponieważ może powodować odbicia światła, które zakłócają pomiary optyczne lub elektroniczne. Dlatego powierzchnie granitowe są zazwyczaj wykończone na półmatowo – gładko w dotyku, ale bez lustrzanego odbicia. Ten zrównoważony poziom połysku poprawia czytelność podczas pomiaru i zapewnia stabilność optyczną w precyzyjnych instrumentach, takich jak współrzędnościowe maszyny pomiarowe (CMM) i stoliki optyczne.

Na chropowatość i połysk wpływa wiele czynników, w tym skład mineralny granitu, wielkość ziarna oraz technika polerowania. Wysokiej jakości czarny granit, taki jak ZHHIMG® Black Granite, zawiera drobne, równomiernie rozłożone minerały, które zapewniają doskonałe wykończenie powierzchni, stabilny połysk i minimalną falistość. Ten rodzaj granitu charakteryzuje się również doskonałą odpornością na zużycie i stabilnością wymiarową, co jest kluczowe dla utrzymania dokładności przez długi czas.

Aby zachować stan powierzchni elementów granitowych, niezbędna jest odpowiednia konserwacja. Regularne czyszczenie miękką, niepozostawiającą włókien ściereczką i niekorozyjnym środkiem czyszczącym pomaga usunąć kurz i pozostałości oleju, które mogą wpływać na chropowatość i połysk. Powierzchni nigdy nie należy pocierać metalowymi narzędziami ani materiałami ściernymi, ponieważ mogą one powodować mikrorysy, które wpływają na fakturę powierzchni i dokładność pomiaru. Przy prawidłowej pielęgnacji, granitowe elementy mechaniczne mogą zachować swoje precyzyjne właściwości powierzchni przez dziesięciolecia.

Podsumowując, chropowatość i połysk granitowych elementów mechanicznych mają kluczowe znaczenie dla ich funkcjonalności w inżynierii precyzyjnej. Dzięki zaawansowanym procesom produkcyjnym firma ZHHIMG gwarantuje, że każdy element granitowy spełnia międzynarodowe standardy jakości powierzchni, stabilności i trwałości. Łącząc unikalne właściwości fizyczne naturalnego granitu z najnowocześniejszą technologią, firma ZHHIMG stale wspiera branże, w których precyzja i niezawodność definiują sukces.

Czas publikacji: 28-10-2025