Sprzęt do obróbki płytek półprzewodnikowych jest niezbędnym narzędziem w procesie produkcji podzespołów elektronicznych. Urządzenia te wykorzystują elementy granitowe, aby zapewnić stabilność i precyzję procesu produkcyjnego. Granit to naturalnie występująca skała o doskonałej stabilności termicznej i niskiej rozszerzalności cieplnej, co czyni go idealnym materiałem do stosowania w urządzeniach do obróbki płytek półprzewodnikowych. W tym artykule przyjrzymy się wymaganiom stawianym elementom granitowym w urządzeniach do obróbki płytek półprzewodnikowych w środowisku pracy oraz sposobom utrzymania takiego środowiska.

Wymagania dotyczące urządzeń do obróbki płytek w środowisku pracy dla elementów granitowych

1. Kontrola temperatury

Komponenty granitowe stosowane w urządzeniach do obróbki płytek półprzewodnikowych wymagają stabilnego środowiska pracy, aby zachować ich dokładność. Środowisko pracy musi być utrzymywane w określonym zakresie temperatur, aby zapobiec rozszerzaniu się lub kurczeniu elementów granitowych. Wahania temperatury mogą powodować rozszerzanie się lub kurczenie elementów granitowych, co może prowadzić do niedokładności w procesie produkcyjnym.

2. Czystość

Elementy granitowe urządzeń do obróbki płytek półprzewodnikowych wymagają czystego środowiska pracy. Powietrze w środowisku pracy powinno być wolne od cząstek, które mogłyby zanieczyścić urządzenie. Cząsteczki te mogą osadzać się na elementach granitowych i zakłócać proces produkcyjny. Środowisko pracy powinno być również wolne od pyłu, zanieczyszczeń i innych zanieczyszczeń, które mogą wpływać na dokładność urządzenia.

3. Kontrola wilgotności

Wysoki poziom wilgotności może powodować problemy z granitowymi elementami urządzeń do obróbki płytek. Granit jest porowaty i może absorbować wilgoć z otoczenia. Wysoki poziom wilgotności może powodować pęcznienie elementów granitowych, co może wpływać na dokładność urządzenia. Aby zapobiec temu problemowi, wilgotność w środowisku pracy powinna wynosić od 40 do 60%.

4. Kontrola wibracji

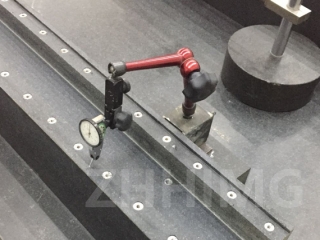

Komponenty granitowe stosowane w urządzeniach do obróbki płytek półprzewodnikowych są bardzo wrażliwe na drgania. Drgania mogą powodować przemieszczanie się elementów granitowych, co może prowadzić do niedokładności w procesie produkcyjnym. Aby zapobiec temu problemowi, środowisko pracy powinno być wolne od źródeł drgań, takich jak ciężki sprzęt i ruch uliczny.

Jak utrzymać środowisko pracy

1. Kontrola temperatury

Utrzymanie stabilnej temperatury w środowisku pracy ma kluczowe znaczenie dla urządzeń do obróbki płytek półprzewodnikowych. Temperatura powinna mieścić się w zakresie określonym przez producenta. Można to osiągnąć poprzez instalację klimatyzatorów, izolacji i systemów monitorowania temperatury, aby zapewnić stabilne warunki pracy urządzeń.

2. Czystość

Utrzymanie czystego środowiska pracy jest niezbędne do prawidłowego funkcjonowania urządzeń do obróbki płytek półprzewodnikowych. Filtry powietrza należy regularnie wymieniać, a kanały wentylacyjne czyścić, aby zapobiec gromadzeniu się kurzu i cząstek. Podłogi i powierzchnie należy czyścić codziennie, aby zapobiec gromadzeniu się zanieczyszczeń.

3. Kontrola wilgotności

Utrzymanie stabilnego poziomu wilgotności jest niezbędne do prawidłowego funkcjonowania urządzeń do obróbki płytek półprzewodnikowych. Do utrzymania wymaganego poziomu wilgotności można zastosować osuszacz powietrza. Można również zainstalować czujniki wilgotności, aby monitorować poziom wilgotności w środowisku pracy.

4. Kontrola wibracji

Aby zapobiec wpływowi drgań na urządzenia do obróbki płytek półprzewodnikowych, środowisko pracy musi być wolne od źródeł drgań. Ciężki sprzęt i ruch uliczny powinny znajdować się z dala od obszaru produkcyjnego. Można również zainstalować systemy tłumienia drgań, aby pochłaniać wszelkie występujące drgania.

Podsumowując, komponenty granitowe do urządzeń do obróbki płytek półprzewodnikowych wymagają stabilnego i kontrolowanego środowiska pracy, aby zapewnić dokładność i niezawodność procesu produkcyjnego. Kontrola temperatury, czystości, wilgotności i wibracji są niezbędne do utrzymania prawidłowego działania urządzenia. Regularna konserwacja i monitorowanie środowiska pracy są kluczowe dla zapobiegania wszelkim problemom, które mogą wpłynąć na wydajność urządzenia. Przestrzegając tych wytycznych, producenci mogą zmaksymalizować wydajność swoich urządzeń do obróbki płytek półprzewodnikowych i wytwarzać wysokiej jakości komponenty elektroniczne.

Czas publikacji: 02-01-2024