Po pierwsze, lepsze właściwości fizyczne

Granit to bardzo twardy materiał o wysokiej twardości, zazwyczaj od sześciu do siedmiu poziomów, a niektóre odmiany osiągają nawet 7-8 poziomów, co jest wartością wyższą niż w przypadku powszechnie stosowanych materiałów budowlanych, takich jak marmur, cegła itp. Jednocześnie granit charakteryzuje się dużą gęstością, zazwyczaj od 2,5 do 3,1 grama na centymetr sześcienny (lub 2,8-3,1 tony na metr sześcienny), bardzo wysoką wytrzymałością na ściskanie, sięgającą 150-300 MPa, a także dobrą nośnością i odpornością na wstrząsy sejsmiczne. Te cechy sprawiają, że granit w zastosowaniach mechanicznych wytrzymuje większe obciążenia i naciski oraz jest odporny na odkształcenia i uszkodzenia.

Po drugie, stabilne właściwości chemiczne

Granit charakteryzuje się doskonałą odpornością na korozję kwasową i alkaliczną oraz nie ulega łatwo korozji i erozji chemicznej. Oznacza to, że w procesie obróbki, nawet w kontakcie z korozyjnym chłodziwem lub środkiem smarnym, granitowe łoże pozostaje stabilne i nie wpływa na jego dokładność ani żywotność z powodu krótkiej korozji.Chociaż granit ma dobrą odporność na korozję kwasową i alkaliczną, to po przetworzeniu należy go dobrze konserwować. Terminowa obróbka powierzchni zapobiega gromadzeniu się na powierzchni żrących płynów, które mogłyby uszkodzić dokładność jego powierzchni.

Po trzecie, współczynnik rozszerzalności cieplnej jest mały

Granit charakteryzuje się niskim współczynnikiem rozszerzalności cieplnej, co pozwala mu skutecznie przeciwdziałać zmianom temperatury. W procesie obróbki, ze względu na generowanie ciepła skrawania i tarcia, temperatura obrabiarki ulega zmianie. Wysoki współczynnik rozszerzalności cieplnej łoża powoduje jego odkształcenie, co wpływa na dokładność obróbki. Łoże granitowe różni się od łoża żeliwnego tym, że jest odporne na działanie ciepła, co pozwala skutecznie ograniczyć odkształcenia i zapewnić dokładność obróbki.

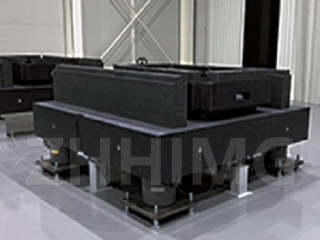

Po czwarte, dobra odporność na wibracje

Dzięki dużej objętości i doskonałym właściwościom antywibracyjnym, granitowe łoże skutecznie redukuje zakłócenia wibracji w procesie obróbki. Ta cecha jest szczególnie ważna w przypadku obróbki z dużą prędkością lub obróbki precyzyjnej, co może poprawić jakość obróbki i wydłużyć żywotność narzędzia.

5. Wysoka precyzja przetwarzania

Granit to naturalny materiał o jednolitej fakturze i kolorze, który można obrabiać w różne kształty i rozmiary, w zależności od potrzeb. Poprzez cięcie, struganie, szlifowanie, wiercenie, toczenie i inne procesy obróbki, granit może być przetwarzany na wysoce precyzyjne i wysokiej jakości podłoże mechaniczne, spełniające wymagania nowoczesnej precyzji i stabilności obróbki.

6. Niskie koszty utrzymania

Granitowe łoże nie ulega zużyciu i odkształceniu podczas użytkowania, dlatego koszty jego konserwacji są stosunkowo niskie. Tylko regularne czyszczenie i przeglądy pozwolą utrzymać je w dobrym stanie technicznym.

Podsumowując, wybór granitu jako podłoża mechanicznego ma wiele zalet, takich jak doskonałe właściwości fizyczne, stabilne właściwości chemiczne, niski współczynnik rozszerzalności cieplnej, dobra odporność na wibracje, wysoka dokładność obróbki i niskie koszty konserwacji. Te zalety sprawiają, że podłoże granitowe w przemyśle maszynowym ma szerokie możliwości zastosowania.

Czas publikacji: 19 marca 2025 r.