W przypadku zastosowania ultraprecyzyjnego modułu ruchu, podstawa, jako kluczowy element nośny, odgrywa decydującą rolę w wydajności modułu. Granitowa podstawa precyzyjna i odlewana podstawa mają swoje własne cechy, a kontrast między nimi jest oczywisty.

I. Stabilność

Granit, po milionach lat przemian geologicznych, charakteryzuje się gęstą i jednolitą strukturą wewnętrzną, głównie dzięki połączeniu kwarcu, skalenia i innych minerałów. Ta unikalna struktura zapewnia mu doskonałą stabilność i skutecznie chroni przed zakłóceniami zewnętrznymi. W warsztacie produkującym układy elektroniczne urządzenia peryferyjne pracują często, a granitowa podstawa redukuje amplitudę drgań ultraprecyzyjnego modułu ruchu przenoszonego na pływak powietrzny o ponad 80%, zapewniając płynny ruch modułu i solidną gwarancję dla procesów wymagających wysokiej precyzji, takich jak litografia i trawienie w procesie produkcji układów scalonych.

Chociaż podstawa odlewnicza może w pewnym stopniu tłumić drgania, w procesie odlewania mogą występować pewne wady, takie jak otwory i pory, które zmniejszają jednorodność i stabilność konstrukcji. W przypadku drgań o wysokiej częstotliwości i dużej sile, zdolność tłumienia drgań nie jest tak dobra jak w przypadku podstawy granitowej, co skutkuje niską stabilnością ruchu ultraprecyzyjnego modułu ruchu pływaka powietrznego, co wpływa na dokładność przetwarzania i detekcji urządzenia.

Po drugie, zachowanie dokładności

Współczynnik rozszerzalności cieplnej granitu jest bardzo niski, zazwyczaj 5-7 ×10⁻⁶/℃, a w warunkach wahań temperatury zmiana rozmiaru jest minimalna. W astronomii, ultraprecyzyjny moduł ruchu do precyzyjnego dostrojenia soczewki teleskopu jest połączony z granitową podstawą, co pozwala utrzymać dokładność pozycjonowania soczewki na poziomie submikronowym, nawet przy dużej różnicy temperatur między dniem a nocą, co pomaga astronomom w wyraźnych obserwacjach odległych ciał niebieskich.

Odlewy wykonane z powszechnie stosowanych materiałów metalowych, takich jak żeliwo, charakteryzują się stosunkowo wysokim współczynnikiem rozszerzalności cieplnej, wynoszącym około 10-20 ×10⁻⁶/℃. Zmiana temperatury powoduje oczywiście zmianę rozmiaru, co może prowadzić do odkształcenia termicznego ultraprecyzyjnego modułu ruchu pływaka powietrznego, a w konsekwencji do zmniejszenia dokładności ruchu. W procesie szlifowania soczewek optycznych wrażliwych na temperaturę, odkształcenie odlewu pod wpływem temperatury może spowodować odchylenia precyzji szlifowania poza dopuszczalny zakres i wpłynąć na jakość soczewki.

Po trzecie, odporność na zużycie

Twardość granitu jest wysoka, twardość w skali Mohsa może sięgać 6-7, co zapewnia wysoką odporność na zużycie. W laboratorium materiałoznawstwa, często używanym module ultraprecyzyjnego ruchu pływaka powietrznego, granitowa podstawa skutecznie przeciwdziała tarciu suwaka pływaka powietrznego, w porównaniu ze zwykłą podstawą odlewaną, co wydłuża cykl konserwacji modułu o ponad 50%, obniża koszty konserwacji sprzętu i zapewnia ciągłość prac badawczych.

Jeśli podstawa odlewu jest wykonana ze zwykłych materiałów metalowych, twardość jest stosunkowo niska, a powierzchnia łatwo ulega zużyciu pod wpływem długotrwałego tarcia posuwisto-zwrotnego suwaka pływaka powietrznego, co wpływa na dokładność ruchu i płynność działania ultraprecyzyjnego modułu ruchu pływaka powietrznego, wymagając częstszej konserwacji i wymiany, co zwiększa koszty użytkowania i przestoje.

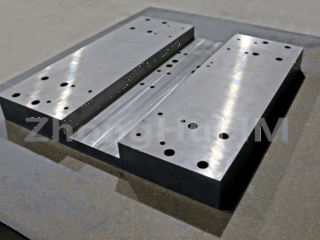

Po czwarte, koszty produkcji i trudności przetwarzania

Koszt pozyskania surowca granitowego jest wysoki, wydobycie, transport i przetwarzanie wymagają profesjonalnego sprzętu i technologii, takich jak precyzyjne cięcie, szlifowanie, polerowanie itp., co przekłada się na wysokie koszty produkcji. Ze względu na wysoką twardość, kruchość, trudności w obróbce, łatwe powstawanie załamań krawędzi, pęknięć i innych wad, wskaźnik złomu jest wysoki.

Surowce do produkcji podstawy odlewniczej są powszechnie dostępne, koszt jest stosunkowo niski, proces odlewania jest dojrzały, stopień trudności obróbki niewielki, a produkcja masowa może odbywać się za pomocą formy, co zapewnia wysoką wydajność i kontrolę kosztów. Jednak aby osiągnąć tę samą wysoką precyzję i stabilność, co w przypadku podstawy granitowej, proces odlewania i wymagania dotyczące obróbki końcowej są niezwykle rygorystyczne, a koszty również znacznie wzrosną.

Podsumowując, granitowa podstawa precyzyjna ma znaczącą przewagę w zastosowaniach ultraprecyzyjnych modułów ruchu, charakteryzujących się wysoką dokładnością, stabilnością i odpornością na zużycie. Odlewana podstawa ma pewne zalety pod względem kosztów i wygody obróbki i nadaje się do zastosowań, w których wymagania dotyczące dokładności są stosunkowo niskie, a celem jest optymalizacja kosztów.

Czas publikacji: 08-04-2025