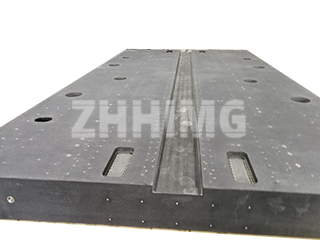

Integralność każdego precyzyjnego procesu produkcyjnego lub metrologicznego zaczyna się od jego fundamentów. W ZHHIMG®, choć nasza reputacja opiera się na rozwiązaniach z zakresu ultraprecyzyjnego granitu, zdajemy sobie sprawę z kluczowej roli, jaką odgrywają żeliwne płyty powierzchniowe i płyty znakujące w globalnych branżach. Zrozumienie, jak prawidłowo instalować, konserwować i weryfikować dokładność tych narzędzi referencyjnych, to nie tylko najlepsza praktyka – to różnica między zapewnieniem jakości a kosztownym złomem.

Niezbędny warunek: prawidłowa instalacja i bezkompromisowa konstrukcja

Zanim żeliwna płytka znakująca będzie mogła zapewnić dokładność referencyjną, musi zostać prawidłowo zamontowana i wyregulowana. Ta kluczowa faza konfiguracji nie jest jedynie proceduralna; ma ona bezpośredni wpływ na integralność strukturalną i płaskość płytki. Nieprawidłowy montaż – taki jak nierównomierne rozłożenie obciążenia lub nieprawidłowe wypoziomowanie – może naruszyć przepisy branżowe i trwale odkształcić płytkę, uniemożliwiając jej użycie. Dlatego też, czynność tę powinien wykonywać wyłącznie upoważniony i przeszkolony personel. Naruszenie tych procedur jest nie tylko niezgodne z przepisami, ale może również naruszyć samą konstrukcję precyzyjnego narzędzia.

Oznaczanie tabliczek w procesie roboczym: punkt odniesienia

W każdym warsztacie narzędzia są klasyfikowane według określonych ról: odniesienia, pomiaru, bezpośredniego rysowania i mocowania. Płytka znakująca jest podstawowym narzędziem odniesienia w procesie trasowania. Samo trasowanie jest podstawową operacją polegającą na przeniesieniu specyfikacji rysunku na półfabrykat lub półfabrykat, ustalając wyraźne granice obróbki, punkty odniesienia i kluczowe linie korekcyjne. Ta początkowa dokładność trasowania, zazwyczaj wymagana w zakresie od 0,25 mm do 0,5 mm, ma bezpośredni i znaczący wpływ na jakość produktu końcowego.

Aby zachować tę integralność, płyta musi być wypoziomowana i stabilnie zamocowana, a obciążenie równomiernie rozłożone na wszystkie punkty podparcia, aby zapobiec naprężeniom strukturalnym. Użytkownicy muszą upewnić się, że ciężar przedmiotu obrabianego nigdy nie przekroczy obciążenia znamionowego płyty, aby zapobiec uszkodzeniom strukturalnym, odkształceniom i pogorszeniu jakości pracy. Ponadto powierzchnia robocza powinna być równomiernie wykorzystana, aby zapobiec miejscowemu zużyciu i wgnieceniom, co zapewni trwałość.

Kontrola płaskości: nauka weryfikacji

Prawdziwą miarą płaskości płytki traserskiej jest płaskość jej powierzchni roboczej. Podstawową metodą weryfikacji jest metoda punktowa. Metoda ta określa wymaganą gęstość punktów styku na powierzchni kwadratowej o boku 25 mm:

- Tablice klasy 0 i 1: minimum 25 miejsc.

- Tablice klasy 2: minimum 20 miejsc.

- Tablice klasy 3: minimum 12 miejsc.

Chociaż tradycyjna technika „skrobania dwóch płyt o siebie” może zapewnić ścisłe dopasowanie i bliskość powierzchni, nie gwarantuje ona płaskości. Technika ta może skutkować dwiema idealnie dopasowanymi powierzchniami, które w rzeczywistości są sferycznie zakrzywione. Prawdziwą prostoliniowość i płaskość należy zweryfikować za pomocą bardziej rygorystycznych metod. Odchylenie prostoliniowości można określić ilościowo, przesuwając wskaźnik zegarowy i jego statyw wzdłuż znanego prostego punktu odniesienia, takiego jak precyzyjna linijka kątowa, po powierzchni płyty. W przypadku najbardziej wymagających płyt pomiarowych, do weryfikacji dokładności na poziomie submikronowym stosuje się metodę płaszczyzny optycznej (Optical Plane Method), wykorzystującą interferometrię optyczną.

Obsługa usterek: zapewnienie trwałości i zgodności

Jakość płyt znakujących podlega surowym regulacjom, takim jak norma JB/T 7974-2000 obowiązująca w przemyśle maszynowym. Podczas procesu odlewania mogą wystąpić wady takie jak porowatość, wżery piaskowe i jamy skurczowe. Prawidłowe postępowanie z tymi wadami odlewniczymi ma kluczowe znaczenie dla trwałości płyty. W przypadku płyt o klasie dokładności niższej niż „00” dopuszczalne są pewne naprawy:

- Małe uszkodzenia (cząstki piasku o średnicy mniejszej niż 15 mm) można wypełnić tym samym materiałem, pod warunkiem, że twardość zatyczki jest niższa niż twardość otaczającego żelaza.

- Powierzchnia robocza powinna mieć nie więcej niż cztery punkty przyłączeniowe, oddalone od siebie o odległość co najmniej $80\text{mm}$.

Oprócz wad odlewu, powierzchnia robocza musi być wolna od rdzy, zarysowań i wgnieceń mogących mieć wpływ na użytkowanie.

Konserwacja dla trwałej dokładności

Niezależnie od tego, czy narzędziem odniesienia jest żeliwna płyta znakująca, czy granitowa płyta powierzchniowa ZHHIMG®, konserwacja jest prosta, ale niezbędna. Powierzchnia musi być utrzymywana w czystości; gdy nie jest używana, należy ją dokładnie oczyścić i pokryć olejem ochronnym w celu zapobiegania rdzewieniu, a następnie przykryć osłoną. Użytkowanie powinno odbywać się zawsze w kontrolowanym środowisku, najlepiej w temperaturze otoczenia (20 ± 5)°C, a także należy bezwzględnie unikać wibracji. Przestrzegając tych ścisłych wytycznych dotyczących instalacji, użytkowania i konserwacji, producenci mogą zapewnić dokładność swoich płaszczyzn odniesienia, chroniąc jakość i integralność swoich produktów końcowych.

Czas publikacji: 31.10.2025