W jaki sposób zwykły kawałek granitu w laboratorium lub fabryce staje się „magicznym narzędziem” do pomiaru dokładności rzędu mikronów? Kryje się za tym ścisły system kontroli jakości, niczym rzucanie „precyzyjnej magii” na kamień. Dziś odkryjmy sekrety jakości granitowych narzędzi pomiarowych i zobaczmy, jak przekształcają się one ze skał w górach w precyzyjnie wykonane „linijki”.

Po pierwsze, dobre narzędzia muszą mieć „dobry materiał kamieni”: nieodłączne zalety granitu

Jakość granitowych narzędzi pomiarowych zależy przede wszystkim od ich „pochodzenia”. Wysokiej jakości granit posiada trzy podstawowe cechy:

Duża twardość: Kryształy kwarcu w granicie (stanowiące ponad 25%) przypominają niezliczone małe ostrza, przez co jego twardość sięga 6-7 w skali Mohsa, co oznacza, że jest jeszcze bardziej odporny na zużycie niż stal.

Stabilność: Zwykłe metale „rozszerzają się” pod wpływem ciepła, ale współczynnik rozszerzalności cieplnej granitu jest wyjątkowo niski. Nawet jeśli temperatura czarnego granitu ZHHIMG® wzrośnie o 10°C, odkształcenie wynosi zaledwie 5 mikronów – co odpowiada jednej dziesiątej średnicy ludzkiego włosa, co w żaden sposób nie wpływa na dokładność pomiaru.

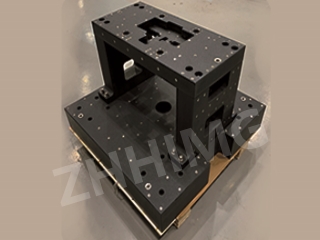

Gęsta struktura: Dobry granit ma gęstość przekraczającą 3000 kg/m³, praktycznie bez pustych przestrzeni, podobnie jak piasek jest ściśle związany z cementem. Gęstość produktu ZHHIMG® sięga 3100 kg/m³ i może on stabilnie wytrzymać ciężar kilkuset kilogramów bez odkształceń.

II. Od kamieni do narzędzi: ścieżka uprawy z precyzją rzędu mikronów

Aby wydobyty granit mógł stać się narzędziem pomiarowym, musi przejść przez wiele etapów „rafinowania”:

Obróbka zgrubna: usuń krawędzie i narożniki

Potnij granit na duże kawałki piłą diamentową, tak jak temperuje się ołówek. W tym momencie fale ultradźwiękowe zostaną użyte do wykonania badania „ultradźwięków B” na kamieniu, aby sprawdzić, czy nie ma pęknięć wewnątrz i upewnić się, że materiał jest integralny.

Drobne mielenie: Szlifować do uzyskania płaskiej powierzchni jak lustro

Najważniejszym etapem jest szlifowanie. Maszyna szlifierska używana przez ZHHIMG® kosztuje ponad 5 milionów juanów za sztukę i może szlifować powierzchnię granitu z zadziwiającą precyzją.

Szlifowanie zgrubne: Najpierw należy usunąć chropowatą warstwę powierzchniową, aby mieć pewność, że różnica wysokości na odcinku 1 metra nie przekracza 5 mikronów.

Szlifowanie precyzyjne: Następnie polerowanie za pomocą proszku do szlifowania ultradrobnego, a ostateczna płaskość osiąga ±0,5 mikrometra/m

„Pole treningowe” o stałej temperaturze i wilgotności

Szlifowanie musi odbywać się w specjalnym warsztacie: temperatura utrzymywana jest na poziomie około 20°C, wilgotność stabilizowana na poziomie 50%, a wykopany musi zostać 2-metrowy, wstrząsoodporny rów, aby uniemożliwić przejazd pojazdów z zewnątrz i wpłynąć na dokładność. Tak jak sportowcy mogą osiągać najlepsze wyniki tylko podczas treningu w basenie o stałej temperaturze.

III. Zapewnienie jakości: Wielopoziomowa kontrola i inspekcja

Zanim każde narzędzie granitowe opuści fabrykę, musi przejść „surową kontrolę”:

Pomiar wysokości za pomocą mikrometru: Niemiecki mikrometr Mahr może wykryć błąd rzędu 0,5 mikrona, czyli mniej niż grubość skrzydła komara. Służy do sprawdzania, czy powierzchnia narzędzia jest płaska.

Lustro interferometru laserowego: Zrób „zdjęcie” powierzchni narzędzia za pomocą lasera, aby sprawdzić, czy występują na niej subtelne falowania. Produkty ZHHIMG® muszą przejść trzy testy, a za każdym razem muszą być pozostawione w pomieszczeniu o stałej temperaturze na 24 godziny, aby upewnić się, że temperatura nie wpłynie na wyniki.

Certyfikat jest jak „dowód osobisty”: każde narzędzie posiada „świadectwo urodzenia” – certyfikat kalibracji, który rejestruje ponad 20 precyzyjnych danych. Skanując kod, można uzyskać dostęp do jego „profilu wzrostu”.

IV. Certyfikacja międzynarodowa: Globalna przepustka do jakości

Certyfikacja ISO jest czymś w rodzaju „certyfikatu akademickiego” dla narzędzi granitowych:

ISO 9001: Zapewniamy, że każda partia materiałów ma taką samą jakość, tak jak jabłka w supermarkecie, przy czym każdy rozmiar ma mniej więcej taki sam poziom słodkości;

ISO 14001: Proces przetwarzania powinien być przyjazny dla środowiska i nie zanieczyszczać go. Na przykład, powstający pył powinien być dokładnie oczyszczany.

ISO 45001: Środowisko pracy powinno być dobre. Na przykład hałas w warsztacie nie powinien być zbyt głośny, aby pracownicy mogli skupić się na wytwarzaniu dobrych narzędzi.

W zaawansowanych dziedzinach, takich jak półprzewodniki, nadal wymagane są bardziej rygorystyczne certyfikaty. Na przykład, gdy produkty ZHHIMG® są używane do testowania chipów, muszą uzyskać certyfikat SEMI, aby zagwarantować, że na powierzchni nie uwolnią się żadne drobne cząsteczki, co pozwoli uniknąć zanieczyszczenia precyzyjnych chipów.

V. Mów za pomocą danych: Praktyczne korzyści płynące z jakości

Dobre narzędzia pomiarowe do granitu mogą przynieść zadziwiające rezultaty:

Po wdrożeniu platformy ZHHIMG® w fabryce PCB liczba złomów spadła o 82%, a oszczędności wyniosły 430 000 juanów w ciągu roku.

Podczas kontroli układów scalonych 5G precyzyjne narzędzia granitowe są w stanie wykryć wady o wielkości zaledwie 1 mikrona – co jest odpowiednikiem znalezienia ziarenka piasku na boisku piłkarskim.

Od skał w górach po narzędzia pomiarowe w precyzyjnym laboratorium, droga transformacji granitu jest pełna nauki i kunsztu. Każdy wskaźnik jakości i każda precyzyjna kontrola mają na celu uczynienie z tego kamienia „kamienia węgielnego”, który napędza postęp technologiczny. Następnym razem, gdy zobaczysz granitowe narzędzie pomiarowe, nie zapomnij o surowym kodeksie jakości, który za nim stoi!

Czas publikacji: 18-06-2025