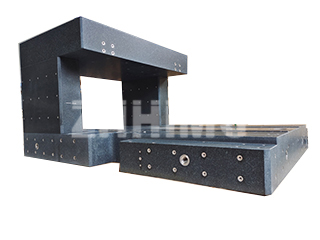

W świecie precyzyjnych pomiarów, granitowe narzędzia pomiarowe, takie jak płyty powierzchniowe, stanowią niezastąpiony punkt odniesienia. Wielu użytkowników może jednak nie być świadomych kluczowych czynników wpływających na ich dokładność i długoterminową stabilność. W ZHHIMG® rozumiemy, że grubość narzędzia jest kluczowym czynnikiem decydującym o jego wiarygodności jako wzorca pomiarowego.

Grubość: podstawa precyzyjnej stabilności

Grubość granitowego narzędzia pomiarowego to nie tylko kwestia masy; ma ona fundamentalne znaczenie dla jego precyzyjnej stabilności. Chociaż niektórzy klienci mogą poprosić o mniejszą grubość w celu obniżenia wagi, zdecydowanie odradzamy takie rozwiązanie. Cieńsza platforma może spełniać początkowe standardy dokładności, ale jej stabilność i długoterminowa wydajność ulegną pogorszeniu. Z czasem może utracić swoją pierwotną precyzję, co sprawi, że będzie bezużyteczna w krytycznych zastosowaniach.

Branża nie bez powodu ustaliła standardowe stosunki grubości do rozmiaru. Normy te zapewniają, że platforma granitowa jest odporna na odkształcenia pod wpływem własnego ciężaru oraz obciążenia mierzonych elementów. W ZHHIMG® projektujemy nasze platformy tak, aby grubość była wprost proporcjonalna do rozmiaru, gwarantując optymalną stabilność bez zbędnej masy. Nasz doskonały czarny granit ZHHIMG® dodatkowo wzmacnia tę stabilność dzięki swojej gęstej, jednorodnej strukturze.

Klasy precyzji i kontrola produkcji

Granitowe platformy pomiarowe są klasyfikowane według różnych klas dokładności. Na przykład nasze platformy klasy 00 wymagają ściśle kontrolowanego środowiska o temperaturze 20 ± 2°C i wilgotności 35%, dlatego produkujemy je i przechowujemy w naszych zaawansowanych warsztatach o stałej temperaturze i wilgotności. Niższe klasy, takie jak klasa 1 i klasa 2, nadają się do użytku w temperaturze pokojowej.

Przed każdą inspekcją, platforma granitowa musi zostać dokładnie wypoziomowana za pomocą poziomicy elektronicznej. W przypadku małych platform stosujemy metodę pomiaru diagonalnego w celu weryfikacji płaskości, natomiast większe platformy sprawdzamy metodą siatki kwadratowej, aby upewnić się, że każdy punkt na powierzchni spełnia nasze rygorystyczne standardy. Aby zagwarantować bezkompromisową dokładność, wszystkie narzędzia pomiarowe i platforma granitowa muszą zostać zaaklimatyzowane przez co najmniej osiem godzin w kontrolowanym środowisku przed testowaniem.

Nasz skrupulatny 5-etapowy proces szlifowania

Grubość narzędzia granitowego zależy tylko od kunsztu jego wykończenia. Proces docierania jest kluczowym etapem w osiąganiu i utrzymaniu najwyższej precyzji. W ZHHIMG® wykonujemy tę pracę w naszych zakładach o kontrolowanej temperaturze, stosując skrupulatny, 5-etapowy proces:

- Szlifowanie wstępne: Początkowy etap koncentruje się na osiągnięciu podstawowych standardów płaskości i grubości.

- Szlifowanie półprecyzyjne: Ten etap polega na usunięciu głębszych rys powstałych w wyniku szlifowania wstępnego, co sprawia, że płaskość powierzchni jest bardziej zbliżona do wymaganego standardu.

- Dokładne docieranie: Dokonujemy dalszego udoskonalenia powierzchni, upewniając się, że płaskość mieści się w początkowym zakresie wysokiej precyzji.

- Wykańczanie ręczne: Nasi wykwalifikowani technicy ręcznie wykańczają powierzchnię, skrupulatnie dopracowując jej precyzję, aż do momentu, gdy spełni ona dokładne wymagania.

- Polerowanie: Ostatni etap zapewnia gładkość powierzchni i jej niską chropowatość, co jest kluczowe dla uzyskania stabilnych i spójnych pomiarów.

Po wykonaniu tych kroków każde narzędzie jest umieszczane w pomieszczeniu o kontrolowanej temperaturze na 5-7 dni, aby umożliwić jego ostateczną stabilizację przed ostateczną certyfikacją. Ten rygorystyczny proces, w połączeniu z wykorzystaniem przez nas najwyższej jakości czarnego granitu ZHHIMG®, gwarantuje, że nasze produkty nie tylko spełniają, ale wręcz przewyższają normy krajowe i międzynarodowe.

Czas publikacji: 30.09.2025