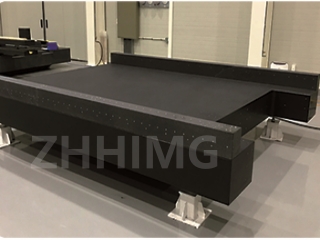

Granit to naturalnie występująca skała magmowa, która składa się z mieszanki minerałów, w tym kwarcu, miki i skalenia. Od dawna jest wykorzystywany w przemyśle wytwórczym ze względu na swoją trwałość, odporność na zużycie oraz zdolność do zachowania kształtu i stabilności wymiarowej w czasie. W ostatnich latach granitowe podstawy zyskały na popularności w precyzyjnych urządzeniach montażowych ze względu na ich wysoką stabilność i sztywność. W tym artykule omówimy zalety i wady stosowania granitowych podstaw w precyzyjnych urządzeniach montażowych.

Zalety stosowania podstaw granitowych w urządzeniach do precyzyjnego montażu:

1. Wysoka stabilność i sztywność: Granit charakteryzuje się wysoką stabilnością strukturalną i sztywnością, co stanowi idealną bazę dla precyzyjnych urządzeń montażowych. Sztywność granitu pomaga redukować wibracje i minimalizować wpływ sił zewnętrznych na proces montażu, co przekłada się na lepszą jakość i dokładność.

2. Odporność na zużycie: Granit to niezwykle trwały materiał, odporny na zużycie i uszkodzenia wynikające z ciągłego użytkowania. Nie odkształca się łatwo, co czyni go niezawodnym materiałem do długotrwałego użytkowania.

3. Niska rozszerzalność cieplna: Granit charakteryzuje się bardzo niskim współczynnikiem rozszerzalności cieplnej, co oznacza, że jego wymiary ulegają niewielkim zmianom pod wpływem wahań temperatury. Ta cecha sprawia, że idealnie nadaje się do zastosowań, w których precyzja i dokładność są kluczowe, szczególnie w produkcji mikroelektroniki i urządzeń medycznych.

4. Niska podatność magnetyczna: Granit charakteryzuje się niską podatnością magnetyczną, co czyni go idealnym materiałem do precyzyjnych urządzeń montażowych w polach magnetycznych. Nie zakłóca działania czujników magnetycznych i nie wytwarza własnego pola magnetycznego.

5. Łatwość czyszczenia: Kamień jest nieporowaty i odporny na plamy, co ułatwia jego konserwację i czyszczenie. Jest to ważna cecha w środowiskach wymagających wysokiego poziomu czystości, takich jak produkcja wyrobów medycznych.

Wady stosowania podstaw granitowych w przypadku urządzeń do precyzyjnego montażu:

1. Stosunkowo ciężki: Granit jest materiałem o dużej gęstości, co oznacza, że może być stosunkowo ciężki w porównaniu z innymi materiałami używanymi w zastosowaniach przemysłowych. Może to utrudniać przenoszenie i transport urządzenia montażowego.

2. Wysoki koszt: Granit to materiał wysokiej jakości, który może być drogi w porównaniu z innymi materiałami stosowanymi w przemyśle. Jednak jego trwałość i długa żywotność mogą uzasadniać początkowy koszt.

3. Trudny w obróbce: Granit jest bardzo twardym materiałem i może być trudny w obróbce. Może to utrudniać tworzenie niestandardowych kształtów i wzorów dla precyzyjnych urządzeń montażowych.

4. Podatność na pęknięcia: Granit to kruchy materiał, który może pęknąć pod wpływem nagłego uderzenia lub wibracji. Ryzyko to można jednak ograniczyć poprzez odpowiednią obsługę i konserwację.

Podsumowując, zalety stosowania granitowych podstaw do precyzyjnych urządzeń montażowych znacznie przewyższają wady. Wysoka stabilność i sztywność, odporność na zużycie, niska rozszerzalność cieplna, niska podatność magnetyczna oraz łatwość czyszczenia sprawiają, że jest to idealny materiał do precyzyjnych urządzeń montażowych. Chociaż granit może być stosunkowo ciężki, drogi, trudny w obróbce i podatny na pęknięcia, problemy te można rozwiązać poprzez odpowiednią konserwację i obsługę. Ogólnie rzecz biorąc, granit to doskonały wybór do precyzyjnych urządzeń montażowych, które wymagają wysokiego poziomu dokładności i precyzji.

Czas publikacji: 21-11-2023