W dynamicznym świecie produkcji elektroniki, gdzie obwody się kurczą, a złożoność gwałtownie rośnie, zapotrzebowanie na precyzję nigdy nie było wyższe. Jakość płytki drukowanej (PCB) stanowi fundament każdego urządzenia elektronicznego, od smartfona po skaner medyczny. To właśnie tutaj pojawia się często pomijany bohater: precyzyjna platforma granitowa. W ZHONGHUI Group (ZHHIMG®) na własne oczy widzieliśmy, jak ten pozornie prosty materiał stał się cichym, nieruchomym fundamentem dla krytycznych procesów kontroli i produkcji w przemyśle elektronicznym, a zwłaszcza w testowaniu PCB. Zastosowania są zróżnicowane, ale wszystkie łączy potrzeba stabilnej, ultrapłaskiej i niezawodnej podstawy.

Główne wyzwanie w produkcji PCB

Płytki PCB to układ nerwowy współczesnej elektroniki. Stanowią delikatną sieć ścieżek przewodzących, a każda wada – drobna rysa, źle ustawiony otwór czy niewielkie odkształcenie – może sprawić, że element stanie się bezużyteczny. Wraz ze wzrostem zwartości obwodów, narzędzia używane do ich kontroli muszą być o rzędy wielkości bardziej precyzyjne. To właśnie tutaj tkwi sedno problemu: jak zapewnić idealną dokładność, skoro same urządzenia przeprowadzające inspekcję są narażone na rozszerzalność cieplną, wibracje i odkształcenia strukturalne?

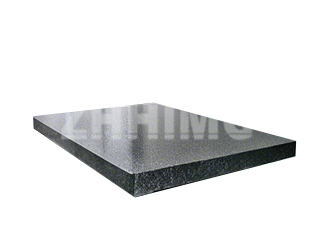

Dla wielu czołowych światowych producentów elektroniki odpowiedź leży w unikalnych właściwościach fizycznych granitu. W przeciwieństwie do metali, które są bardzo wrażliwe na zmiany temperatury i wibracje, granit oferuje niezrównany poziom stabilności. Nasz czarny granit ZHHIMG® charakteryzuje się niskim współczynnikiem rozszerzalności cieplnej i doskonałymi właściwościami tłumienia wibracji, co czyni go idealnym materiałem na stabilną podstawę pomiarową. Dzięki temu maszyny inspekcyjne pracują z prawdziwą dokładnością, niezakłóconą przez hałas otoczenia.

Kluczowe zastosowania w testowaniu PCB i elektroniki

Precyzyjne platformy granitowe firmy ZHHIMG® są integralną częścią kilku kluczowych etapów produkcji elektroniki i kontroli jakości:

1. Automatyczna kontrola optyczna (AOI) i kontrola rentgenowska: Automatyczna kontrola optyczna i urządzenia rentgenowskie stanowią pierwszą linię obrony w kontroli jakości. Szybko skanują płytki PCB, wykrywając wady, takie jak zwarcia, przerwy i niewspółosiowość elementów. Systemy te wykorzystują idealnie płaską płaszczyznę odniesienia, aby zapewnić brak zniekształceń w rejestrowanym obrazie. Granitowa podstawa zapewnia ultrapłaski i stabilny fundament, gwarantując, że układ optyczny urządzenia lub źródło promieniowania rentgenowskiego i detektor pozostają w stałym, precyzyjnym położeniu. Nasze granitowe platformy mogą być produkowane z płaskością zaledwie kilku mikronów, a nawet nanometrów, co jest przydatne w najbardziej wymagających zastosowaniach, dzięki naszym doświadczonym rzemieślnikom z ponad 30-letnim doświadczeniem w ręcznym docieraniu.

2. Wiertarki PCB: Wykonanie tysięcy maleńkich otworów na płytce PCB wymaga wyjątkowej precyzji. Cała konstrukcja wiertarki, w tym głowica wiertarska i stół XY, musi być zbudowana na fundamencie, który nie będzie się odkształcał ani przesuwał. Granit zapewnia tę stabilność, gwarantując, że każdy otwór zostanie wywiercony dokładnie w miejscu określonym w pliku projektowym. Jest to szczególnie istotne w przypadku wielowarstwowych płytek PCB, gdzie nierówno położone otwory mogą uszkodzić całą płytkę.

3. Współrzędnościowe maszyny pomiarowe (CMM) i wizyjne systemy pomiarowe (VMS): Maszyny te służą do weryfikacji wymiarów płytek PCB i innych podzespołów elektronicznych. Wymagają one podstawy o wyjątkowej dokładności geometrycznej. Nasze granitowe platformy stanowią główną podstawę dla CMM, zapewniając idealną płaszczyznę odniesienia, względem której wykonywane są wszystkie pomiary. Naturalna sztywność granitu gwarantuje, że podstawa nie ugina się pod ciężarem maszyny, zachowując stałe odniesienie dla sondy pomiarowej.

4. Maszyny do obróbki laserowej i trawienia: Lasery dużej mocy służą do cięcia, trawienia i znakowania płytek drukowanych. Ścieżka lasera musi być niezwykle stabilna, aby zapewnić czyste i precyzyjne cięcie. Granitowa podstawa zapewnia niezbędne tłumienie drgań i stabilność termiczną, aby głowica lasera i obrabiany element pozostawały idealnie wyrównane przez cały proces.

Zaleta ZHHIMG® w elektronice

Nasze partnerstwa z gigantami branży elektronicznej i zaangażowanie w Politykę Jakości, która głosi: „Branża precyzyjna nie może być zbyt wymagająca”, wyróżniają nas. Rozumiemy, że w branży elektronicznej nie ma miejsca na oszustwa, ukrywanie i wprowadzanie w błąd, jeśli chodzi o jakość.

Nasz klimatyzowany warsztat o powierzchni 10 000 m² oraz zaawansowane narzędzia pomiarowe, w tym interferometry laserowe Renishaw, gwarantują, że każda produkowana przez nas granitowa podstawa jest idealnie dopasowana do potrzeb klienta. Nie jesteśmy tylko dostawcą; jesteśmy partnerem współpracującym w rozwijaniu technologii. W branży, w której ułamek milimetra może decydować o sukcesie lub porażce, ZHHIMG® zapewnia stabilny, dokładny i niezawodny fundament, na którym opiera się branża elektroniczna, budując przyszłość.

Czas publikacji: 28.09.2025