W świecie inżynierii precyzyjnej platforma granitowa stanowi ostateczny fundament dokładności. Jest to narzędzie uniwersalne, jednak jego przeznaczenie zmienia się zasadniczo w zależności od tego, czy znajduje się w dedykowanym laboratorium metrologicznym, czy na dynamicznej hali produkcyjnej. Chociaż oba środowiska wymagają stabilności, zasadnicze różnice tkwią w wymaganym stopniu dokładności, przeznaczeniu i środowisku pracy.

Dążenie do precyzji: branża pomiarowo-testowa

Gdy precyzyjna platforma granitowa jest wykorzystywana w środowisku przemysłowym zajmującym się pomiarami lub testowaniem — takim jak krajowy instytut metrologii, główna jednostka kalibracji lub specjalistyczne laboratorium kontroli jakości w przemyśle lotniczym — jej głównym obszarem działania jest absolutna metrologia i kalibracja.

- Klasa dokładności: Te zastosowania niemal zawsze wymagają najwyższego poziomu precyzji, zazwyczaj klasy 00 lub ultraprecyzyjnej klasy 000 (często określanej jako klasa laboratoryjna AA). Ta rygorystyczna płaskość gwarantuje, że sama powierzchnia płyty wprowadza pomijalny błąd do równania pomiaru.

- Przeznaczenie: Granit służy jako wzorzec odniesienia. Jego główną funkcją jest kalibracja innych narzędzi (takich jak wysokościomierze, mikrometry czy poziomnice elektroniczne) lub zapewnienie statycznej podstawy dla zaawansowanych urządzeń, takich jak współrzędnościowe maszyny pomiarowe (CMM) czy komparatory optyczne.

- Środowisko: Platformy te działają w ściśle kontrolowanych, często ustabilizowanych temperaturowo środowiskach (np. 20 ± 1℃), aby zminimalizować wpływ rozszerzalności cieplnej, co gwarantuje, że wewnętrzna stabilność granitu przekłada się na absolutną dokładność wymiarową.

Napęd trwałości: produkcja przemysłowa i wytwarzanie

Z kolei platforma granitowa zastosowana na hali produkcyjnej lub warsztatowej w przemyśle stoi przed innymi wyzwaniami i priorytetami. W tym przypadku nacisk kładziony jest na kontrolę procesu i trwałość.

- Stopień dokładności: W tych zastosowaniach zazwyczaj stosuje się stopień 0 (stopień kontroli A) lub stopień 1 (stopień warsztatowy B). Mimo że te stopnie są nadal bardzo precyzyjne, zapewniają one równowagę między dokładnością a opłacalnością, uwzględniając wyższe zużycie w dynamicznym środowisku produkcyjnym.

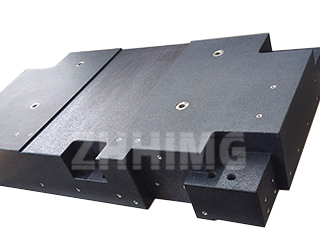

- Przeznaczenie: Rolą granitu nie jest kalibracja narzędzi wzorcowych, lecz zapewnienie solidnej i stabilnej podstawy do kontroli, montażu i rozmieszczenia w trakcie procesu. Służy on jako fizyczny fundament dla samych maszyn, takich jak urządzenia do obróbki płytek półprzewodnikowych, zautomatyzowane linie montażowe czy systemy grawerowania laserowego o dużej prędkości. W tym kontekście nacisk kładziony jest na doskonałe właściwości tłumienia drgań i sztywność granitu, aby zachować precyzję dynamicznego pozycjonowania podczas pracy.

- Środowisko: Środowiska produkcyjne są często mniej kontrolowane, co naraża platformę na większe wahania temperatury, zanieczyszczenia unoszące się w powietrzu i intensywniejsze użytkowanie fizyczne. Naturalna odporność granitu na rdzę i korozję sprawia, że idealnie nadaje się on do tych wymagających, codziennych warunków, w których metalowa płyta powierzchniowa szybko uległaby degradacji.

Zaangażowanie ZHHIMG® w podwójne skupienie

Jako wiodący globalny dostawca, ZHONGHUI Group (ZHHIMG®) rozumie, że prawdziwa wartość precyzyjnej platformy granitowej tkwi w dopasowaniu jej konstrukcji do jej przeznaczenia. Niezależnie od tego, czy dostarczamy ultraprecyzyjną, precyzyjnie wykończoną platformę do uniwersyteckiego laboratorium badawczego, czy też niezwykle wytrzymałą podstawę maszyny do linii automatyzacji produkcji, niezmiennie przestrzegamy uznawanych na całym świecie norm, takich jak Federalna Specyfikacja GGG-P-463c. Dbamy o to, aby każda platforma, niezależnie od jej klasy, wykorzystywała stabilność naszego czarnego granitu ZHHIMG®, zapewniając niezawodność tam, gdzie jest to najbardziej potrzebne: u podstaw precyzyjnych pomiarów i produkcji.

Czas publikacji: 22-10-2025