W produkcji zaawansowanej i inżynierii precyzyjnej o wydajności maszyny decydują nie tylko jej napędy, sterowanie czy oprogramowanie, ale przede wszystkim jej fundamenty konstrukcyjne. Podstawy obrabiarek i zespoły referencyjne mają bezpośredni wpływ na dokładność, odporność na drgania, stabilność termiczną i długoterminową niezawodność. Wraz ze zacieśnianiem się tolerancji produkcyjnych w branżach takich jak przemysł lotniczy, półprzewodnikowy, optyczny i zaawansowana automatyka, dobór materiałów do podstaw maszyn stał się strategiczną decyzją inżynierską.

Do najczęściej ocenianych rozwiązań należą podstawy maszyn z granitu epoksydowego, tradycyjne żeliwne podstawy obrabiarek oraz zespoły z naturalnego, precyzyjnego granitu. Jednocześnie, granitowe płyty powierzchniowe pozostają niezbędnymi elementami referencyjnymi zarówno w środowisku produkcyjnym, jak i metrologicznym. Niniejszy artykuł przedstawia ustrukturyzowaną analizę tych materiałów i komponentów, analizuje ich zalety i ograniczenia oraz przedstawia, w jaki sposób zespoły z granitu precyzyjnego wspierają nowoczesne systemy produkcyjne. Podkreśla również, w jaki sposób ZHHIMG dostarcza rozwiązania inżynieryjne z granitu, dostosowane do wymagań globalnych klientów przemysłowych.

Podstawa maszyny z granitu epoksydowego: charakterystyka i przypadki zastosowania

Granit epoksydowy, nazywany również betonem polimerowym lub odlewem mineralnym, tomateriał kompozytowyPowstaje w wyniku połączenia kruszyw mineralnych z żywicą epoksydową. Zyskał popularność jako alternatywny materiał bazowy dla maszyn ze względu na swoje właściwości tłumienia drgań i możliwość elastycznego formowania.

Jedną z głównych zalet podstawy maszyny z granitu epoksydowego jest jej wysokie tłumienie wewnętrzne. W porównaniu z konstrukcjami metalowymi, granit epoksydowy może znacznie zmniejszyć przenoszenie drgań, poprawiając wykończenie powierzchni i stabilność dynamiczną w niektórych zastosowaniach obróbczych. Dodatkowo, złożone geometrie, kanały wewnętrzne i osadzone komponenty można zintegrować w procesie odlewania, co zmniejsza wymagania dotyczące obróbki wtórnej.

Jednak granit epoksydowy ma również swoje ograniczenia. Długoterminowa stabilność wymiarowa w dużym stopniu zależy od składu żywicy, jakości utwardzania oraz warunków środowiskowych. W zastosowaniach ultraprecyzyjnych lub o długiej żywotności należy dokładnie rozważyć starzenie się żywicy, wrażliwość na temperaturę i potencjalne efekty pełzania. W rezultacie granit epoksydowy jest często wybierany do obrabiarek o średniej precyzji, a nie do systemów wymagających ekstremalnej dokładności przez dziesięciolecia użytkowania.

Podstawa obrabiarki żeliwnej: tradycja i ograniczenia

Żeliwo jest tradycyjnym materiałem bazowym obrabiarek od ponad wieku. Jego popularność wynika z dobrej skrawalności, odpowiedniego tłumienia drgań i sprawdzonych procesów produkcyjnych. Wiele konwencjonalnychMaszyny CNCa urządzenia ogólnego przeznaczenia w dalszym ciągu bazują na konstrukcjach żeliwnych.

Pomimo tych zalet, żeliwne korpusy obrabiarek wykazują wady w środowiskach wymagających wysokiej precyzji. Naprężenia szczątkowe powstające podczas odlewania i obróbki mogą prowadzić do stopniowych odkształceń w miarę upływu czasu, nawet po odprężaniu. Żeliwo jest również bardziej wrażliwe na rozszerzalność cieplną i wahania temperatury otoczenia, co może bezpośrednio wpływać na dokładność pozycjonowania.

Kolejnym czynnikiem, który należy wziąć pod uwagę, jest odporność na korozję. Podstawy żeliwne zazwyczaj wymagają powłok ochronnych i kontrolowanego środowiska, aby zapobiec utlenianiu, szczególnie w warunkach wilgotnych lub w pobliżu pomieszczeń czystych. Czynniki te skłoniły producentów sprzętu do rozważenia alternatywnych materiałów w zastosowaniach wymagających większej stabilności i niższych kosztów konserwacji.

Precyzyjny montaż granitu: przewaga konstrukcyjna

Precyzyjne zespoły granitowe reprezentują fundamentalnie odmienne podejście do projektowania konstrukcji maszyn. Granit, powstały z naturalnego granitu, który przez miliony lat podlegał procesowi starzenia geologicznego, jest z natury wolny od naprężeń i izotropowy. Ta naturalna stabilność zapewnia znaczną przewagę w utrzymaniu długoterminowej dokładności geometrycznej.

Precyzyjne zespoły granitowe powstają w kontrolowanych procesach szlifowania i docierania, co pozwala uzyskać mikronową płaskość, prostoliniowość i prostopadłość. W przeciwieństwie do materiałów odlewanych lub kompozytowych, granit nie ulega relaksacji naprężeń wewnętrznych, co czyni go doskonałym materiałem do zastosowań wymagających ultraprecyzji i długiej żywotności.

Oprócz stabilności wymiarowej, granit oferuje doskonałe tłumienie drgań i niski współczynnik rozszerzalności cieplnej. Właściwości te przyczyniają się do poprawy parametrów dynamicznych, zmniejszenia dryftu termicznego i stałej dokładności w dłuższych okresach eksploatacji. Granit jest również niemagnetyczny i odporny na korozję, co umożliwia jego stosowanie w pomieszczeniach czystych, systemach optycznych i precyzyjnych środowiskach kontroli.

Płyta powierzchniowa granitowa: Podstawa precyzyjnego odniesienia

Płyta powierzchniowa granitowa jest jedną z najbardziej rozpoznawalnych i niezbędnychprecyzyjne elementy granitowePełniąc funkcję płaskiej płaszczyzny odniesienia, stanowi podstawę kontroli wymiarowej, kalibracji i procesów montażu w różnych gałęziach przemysłu wytwórczego.

Płyty granitowe są szeroko stosowane w laboratoriach kontroli jakości, obszarach kontroli produkcji oraz pomieszczeniach metrologicznych. Ich odporność na zużycie i stabilność pozwalają na zachowanie dokładności przez długi okres użytkowania przy minimalnej konserwacji. W porównaniu z płytami żeliwnymi, płyty granitowe charakteryzują się lepszą odpornością na korozję, niższą wrażliwością termiczną i rzadszą koniecznością ponownej kalibracji.

W zaawansowanych środowiskach produkcyjnych granitowe płyty powierzchniowe są coraz częściej integrowane z zespołami maszyn, platformami optycznymi i zautomatyzowanymi stanowiskami kontroli, rozszerzając ich rolę poza tradycyjne samodzielne narzędzia metrologiczne.

Perspektywa porównawcza: dobór materiałów na podstawy maszyn

Porównując podstawy maszyn z granitu epoksydowego, podstawy obrabiarek z żeliwa i precyzyjne zespoły granitowe, wybór materiału powinien być podyktowany wymaganiami zastosowania, a nie wyłącznie początkowymi kosztami.

Granit epoksydowy oferuje elastyczność projektowania i silne tłumienie, dzięki czemu nadaje się do maszyn wrażliwych na drgania, ale o średniej precyzji. Żeliwo pozostaje wykonalne w konwencjonalnych obrabiarkach, gdzie priorytetem jest efektywność kosztowa i sprawdzone procesy produkcyjne. Precyzyjne zespoły granitowe zapewniają jednak niezrównaną długoterminową stabilność, wydajność termiczną i utrzymanie dokładności, co czyni je preferowanym rozwiązaniem dla urządzeń ultraprecyzyjnych i zaawansowanych systemów metrologicznych.

Wydajność cyklu życia staje się coraz ważniejszym kryterium oceny. Chociaż początkowa inwestycja w precyzyjne zespoły granitowe może być wyższa, mniejsza konserwacja, dłuższe interwały kalibracji i stała dokładność często przekładają się na niższy całkowity koszt posiadania.

Trendy branżowe i ewoluujące strategie projektowania

Kilka trendów branżowych przyspiesza wdrażanie konstrukcji maszyn opartych na granicie. Rozwój produkcji półprzewodników, optyki i obróbki laserowej zwiększył zapotrzebowanie na ultrastabilne platformy o dokładności submikronowej. Automatyzacja i produkcja cyfrowa dodatkowo podkreślają potrzebę niezawodnych fundamentów konstrukcyjnych, które mogą pracować w sposób ciągły z minimalnym dryftem.

Projektanci obrabiarek coraz częściej stosują architekturę hybrydową, łączącą granitowe podstawy z silnikami liniowymi, łożyskami powietrznymi i zaawansowanymi systemami sterowania. W takich konfiguracjach zespoły granitowe zapewniają stabilność niezbędną do pełnego wykorzystania potencjału zaawansowanych technologii ruchu i pomiarów.

Możliwości ZHHIMG w zakresie precyzyjnej produkcji granitu

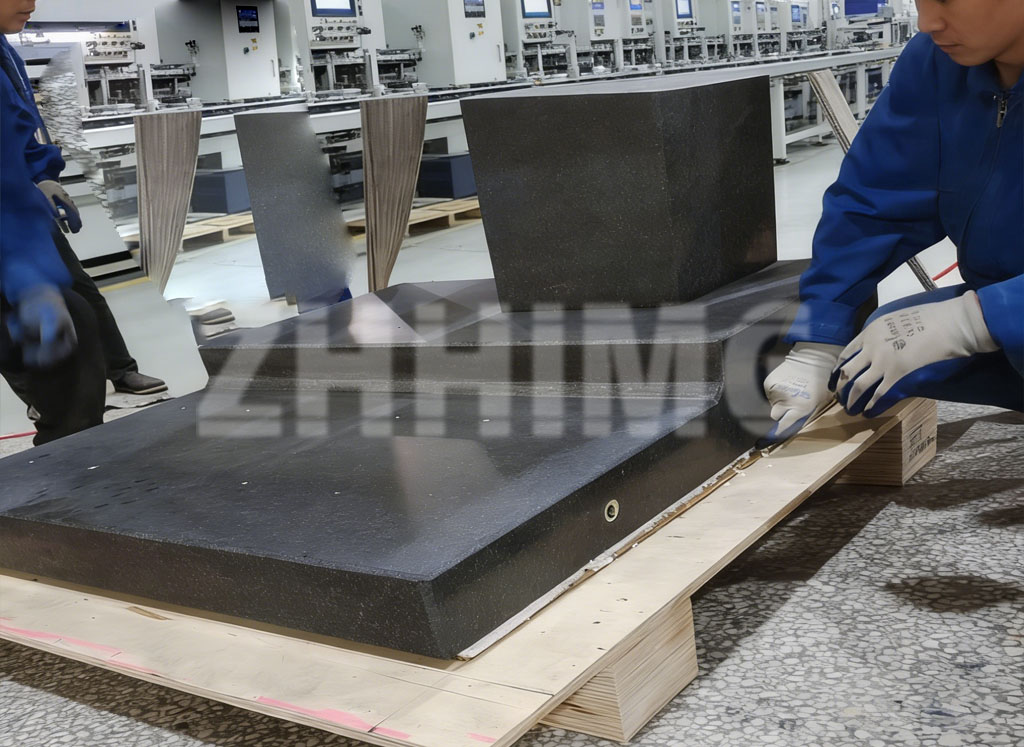

Firma ZHHIMG specjalizuje się w projektowaniu i produkcji precyzyjnych zespołów granitowych dla globalnych klientów przemysłowych. Wykorzystując najwyższej jakości czarny granit i zaawansowane technologie precyzyjnego szlifowania, ZHHIMG produkuje podstawy maszyn granitowych, płyty powierzchniowe i zespoły niestandardowe, spełniające rygorystyczne międzynarodowe standardy dokładności.

Procesy produkcyjne firmy odbywają się w kontrolowanych warunkach środowiskowych, z kompleksową kontrolą na każdym etapie, aby zapewnić spójność i niezawodność. ZHHIMG wspiera klientów w zakresie produkcji obrabiarek, systemów metrologicznych, sprzętu półprzewodnikowego i zaawansowanej automatyki.

Dzięki ścisłej współpracy z projektantami i inżynierami sprzętu firma ZHHIMG dostarcza rozwiązania granitowe, które bezproblemowo integrują się ze złożoną architekturą maszyn i wspierają realizację długoterminowych celów wydajnościowych.

Wniosek

W miarę jak produkcja zmierza w kierunku wyższej precyzji i większej integracji systemów, znaczenie materiałów bazowych maszyn i zespołów referencyjnych będzie rosło. Epoksydowo-granitowe podstawy maszyn i żeliwne podstawy obrabiarek zachowują swoje znaczenie w określonych zakresach zastosowań, jednak precyzyjne zespoły granitowe oferują wyraźne korzyści w zakresie stabilności, dokładności i wydajności cyklu życia.

Granitowe płyty powierzchniowe i granitowe konstrukcje maszyn pozostają fundamentalnymi elementami nowoczesnej inżynierii precyzyjnej. Dzięki specjalistycznej wiedzy w zakresie precyzyjnej produkcji granitu, ZHHIMG jest doskonale przygotowane do obsługi globalnych klientów poszukujących niezawodnych, długoterminowych rozwiązań dla zaawansowanych zastosowań produkcyjnych i metrologicznych.

Czas publikacji: 21-01-2026