W scenariuszach przetwarzania o wysokiej precyzji, w których wykorzystywane są pikosekundowe maszyny do znakowania laserowego, podstawa, jako główny element nośny urządzenia, a jej dobór materiału, bezpośrednio determinuje stabilność dokładności przetwarzania. Granit i żeliwo to dwa popularne materiały do produkcji podstaw. W niniejszym artykule przeprowadzimy porównanie pod kątem takich aspektów, jak właściwości fizyczne, zasada precyzyjnego tłumienia oraz dane z praktycznych zastosowań, stanowiące naukową podstawę do modernizacji urządzeń.

I. Różnice we właściwościach materiałów: Podstawowa logika precyzji wykonania

Granit to naturalna skała magmowa, powstająca w wyniku ścisłej krystalizacji minerałów, takich jak kwarc i skaleń. Charakteryzuje się zwartą strukturą i wysoką twardością. Jego gęstość wynosi zazwyczaj od 2,7 do 3,1 g/cm³, a współczynnik rozszerzalności cieplnej jest wyjątkowo niski, wynoszący około (4-8) ×10⁻⁶/℃, co skutecznie przeciwdziała wpływowi zmian temperatury na dokładność obróbki. Ponadto, unikalna mikrostruktura granitu zapewnia mu doskonałe właściwości tłumiące, umożliwiając szybkie pochłanianie energii drgań zewnętrznych i redukcję wpływu drgań na dokładność obróbki.

Żeliwo, jako tradycyjny materiał przemysłowy, ma gęstość około 7,86 g/cm³, stosunkowo dużą wytrzymałość na ściskanie, ale jest gorące

Współczynnik rozszerzalności cieplnej (około 12×10⁻⁶/℃) jest 1,5-3 razy większy niż w przypadku granitu. Ponadto wewnątrz żeliwa występują struktury grafitu płatkowego. Podczas długotrwałego użytkowania struktury te mogą prowadzić do koncentracji naprężeń, wpływając na stabilność materiału i w konsekwencji obniżając precyzję.

II. Mechanizm tłumienia precyzyjnego w obróbce pikosekundowej

Obróbka laserowa na poziomie pikosekundowym stawia niezwykle wysokie wymagania dotyczące stabilności środowiskowej. Każde niewielkie odkształcenie materiału bazowego będzie miało wpływ na wynik obróbki. Wahania temperatury, wibracje generowane podczas pracy urządzeń, zmęczenie materiału pod wpływem długotrwałego obciążenia itp. to kluczowe czynniki prowadzące do obniżenia dokładności.

Wraz ze zmianą temperatury, rozmiar granitu ulega nieznacznym zmianom ze względu na jego niski współczynnik rozszerzalności cieplnej. Stosunkowo wysoki współczynnik rozszerzalności cieplnej żeliwa powoduje deformację podstawy, trudną do wykrycia gołym okiem. Deformacja ta bezpośrednio wpływa na stabilność toru optycznego lasera i powoduje przesunięcie pozycji znakowania. Jeśli chodzi o drgania, granit, dzięki swojej wysokiej zdolności tłumienia, może tłumić drgania o częstotliwości 100 Hz w ciągu 0,12 sekundy, podczas gdy żeliwo potrzebuje na to 0,9 sekundy. W warunkach drgań o wysokiej częstotliwości dokładność obróbki urządzeń z żeliwnymi podstawami jest bardziej podatna na wahania.

III. Porównanie danych dotyczących tłumienia precyzyjnego

Według testów przeprowadzonych przez profesjonalne instytucje, podczas 8-godzinnego, pikosekundowego znakowania laserowego, tłumienie dokładności pozycjonowania w osi XY urządzeń z granitową podstawą mieści się w granicach ±0,5 μm. Precyzyjne tłumienie urządzeń z żeliwną podstawą sięga ±3 μm, ze znaczną różnicą. W symulowanym środowisku ze zmianą temperatury o 5°C, błąd odkształcenia termicznego urządzeń z granitową podstawą wynosi zaledwie +0,8 μm, podczas gdy w przypadku urządzeń z żeliwną podstawą sięga nawet +12 μm.

Co więcej, z perspektywy długoterminowego użytkowania, wskaźnik błędnej oceny podstaw granitowych wynosi zaledwie 0,03%, podczas gdy w przypadku podstaw żeliwnych sięga on nawet 0,5% ze względu na problemy ze stabilnością strukturalną. Dane te w pełni dowodzą, że w warunkach wysokiej precyzji obróbki na poziomie pikosekund, przewaga stabilności podstaw granitowych jest znacząca.

IV. Sugestie dotyczące ulepszeń i praktyczne zastosowania

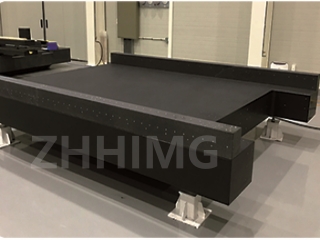

Dla przedsiębiorstw dążących do najwyższej dokładności obróbki, modernizacja podstawy żeliwnej na granitową to skuteczny sposób na poprawę wydajności sprzętu. Podczas modernizacji należy zwrócić uwagę na dokładność obróbki podstawy granitowej, aby zapewnić, że płaskość powierzchni spełnia wymagania projektowe. Jednocześnie, w połączeniu z urządzeniami pomocniczymi, takimi jak system izolacji wibracji Air Flotation, można dodatkowo zoptymalizować właściwości antywibracyjne sprzętu.

Obecnie w branżach takich jak produkcja układów scalonych i obróbka precyzyjnych komponentów optycznych, laserowe maszyny do znakowania z granitowymi podstawami cieszą się szerokim zastosowaniem, skutecznie zwiększając wydajność produkcji i jej efektywność. Na przykład, po modernizacji przez pewnego producenta komponentów optycznych urządzeń z żeliwnymi podstawami, wskaźnik kwalifikacji precyzji produktu wzrósł z 82% do 97%, a wydajność produkcji uległa znacznemu zwiększeniu.

Podsumowując, w ramach modernizacji bazowej urządzeń do znakowania laserowego na poziomie pikosekundowym, granit, dzięki swojej wyjątkowej stabilności termicznej, wysokiej zdolności tłumienia drgań i długotrwałej precyzji, stał się idealnym wyborem, lepszym od żeliwa. Przedsiębiorstwa mogą rozsądnie dobierać materiały bazowe w oparciu o własne wymagania technologiczne i budżet, aby osiągnąć kompleksową modernizację wydajności urządzeń.

Czas publikacji: 19 maja 2025 r.