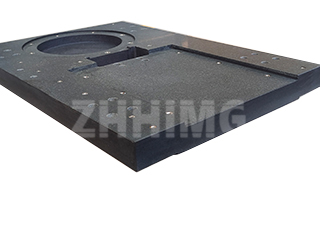

W wymagających środowiskach produkcji o wysokiej precyzji – od przemysłu motoryzacyjnego i lotniczego po zaawansowaną elektronikę – margines błędu jest praktycznie nieobecny. Podczas gdy płyty Granite Surface Plate stanowią uniwersalną podstawę metrologii ogólnej, płyta Granite Inspection Plate to specjalistyczny, ultrastabilny punkt odniesienia dedykowany weryfikacji komponentów i wspomaganemu montażowi. Jest to kluczowe narzędzie służące do weryfikacji geometrii zewnętrznej, odchyleń wymiarowych i płaskości cennych części, gwarantujące ich spełnienie rygorystycznych wymagań nowoczesnej inżynierii.

Zasada ultrastabilnego układu odniesienia

Podstawową funkcją płyty inspekcyjnej Granite jest jej doskonała stabilność oraz zasada „powierzchni odniesienia o wysokiej stabilności”.

Powierzchnia robocza jest poddawana procesowi ultraprecyzyjnego docierania, co pozwala uzyskać wyjątkowo niską chropowatość powierzchni (typowo Ra ≤ 0,025 μm) i dokładność płaskości do stopnia 0 (≤ 3 μm/1000 mm). Zapewnia to stabilną i nieodkształcającą się płaszczyznę odniesienia.

Podczas inspekcji komponenty umieszczane są na tej powierzchni. Następnie narzędzia, takie jak czujniki zegarowe lub czujniki dźwigniowe, służą do pomiaru minimalnej szczeliny między komponentem a płytą. Proces ten pozwala inżynierom na natychmiastową weryfikację płaskości i równoległości komponentu lub wykorzystanie płyty jako stabilnego punktu odniesienia do sprawdzenia krytycznych parametrów, takich jak odstępy między otworami i wysokość stopnia. Co najważniejsze, wysoka sztywność granitu (moduł sprężystości 80-90 GPa) gwarantuje, że sama płyta nie ugnie się ani nie odkształci pod ciężarem ciężkich komponentów, gwarantując integralność danych z inspekcji.

Inżynieria dla inspekcji: wyższość konstrukcji i materiałów

Płyty inspekcyjne ZHHIMG® zaprojektowano z naciskiem na możliwość dostosowania do potrzeb kontroli i dbałość o szczegóły:

- Możliwość dostosowania: Oprócz płaskiej powierzchni rdzenia, wiele modeli posiada zintegrowane otwory pozycjonujące lub rowki V. Są one niezbędne do bezpiecznego mocowania skomplikowanych lub niesymetrycznych części, takich jak wałki i elementy w kształcie dysku, zapobiegając ich przemieszczaniu się podczas precyzyjnych pomiarów.

- Bezpieczeństwo i użyteczność: Krawędzie wykończono miękkim, zaokrąglonym sfazowaniem, aby zwiększyć bezpieczeństwo operatora i zapobiec przypadkowym obrażeniom.

- System poziomowania: Podstawa płyty wyposażona jest w regulowane nóżki podporowe (takie jak śruby poziomujące), które umożliwiają użytkownikowi precyzyjną mikroregulację płyty w celu idealnego wyrównania w poziomie (dokładność ≤0,02 mm/m).

- Jakość materiału: Wykorzystujemy wyłącznie granit najwyższej jakości, bez plam i pęknięć, który poddawany jest rygorystycznemu, naturalnemu procesowi starzenia, trwającemu od 2 do 3 lat. Ten długotrwały proces eliminuje wewnętrzne naprężenia materiału, gwarantując długoterminową stabilność wymiarową i okres zachowania dokładności przekraczający pięć lat.

Gdzie precyzja nie podlega negocjacjom: kluczowe obszary zastosowań

Płyta inspekcyjna Granite jest niezastąpiona wszędzie tam, gdzie wysoka precyzja ma bezpośredni wpływ na bezpieczeństwo i wydajność:

- Przemysł motoryzacyjny: Niezbędny do weryfikacji płaskości bloków silników i obudów skrzyń biegów w celu zapewnienia doskonałej integralności uszczelnień.

- Sektor lotniczo-kosmiczny: Stosowany do krytycznej weryfikacji wymiarów łopatek turbin i elementów podwozia, gdy odchylenia zagrażają bezpieczeństwu lotu.

- Wykonywanie form i matryc: weryfikacja dokładności powierzchni gniazd i rdzeni form, co bezpośrednio wpływa na poprawę jakości końcowego odlewu lub uformowanego produktu.

- Elektronika i półprzewodniki: kluczowe znaczenie przy kontroli montażu komponentów w urządzeniach półprzewodnikowych o dużej przepustowości, gdzie dokładność działania wymaga dopasowania na poziomie mikronów.

Ochrona danych: najlepsze praktyki konserwacyjne

Aby zachować dokładność submikronową płytki kontrolnej, konieczne jest przestrzeganie rygorystycznych protokołów konserwacyjnych:

- Czystość jest obowiązkowa: Natychmiast po przeprowadzeniu inspekcji należy oczyścić powierzchnię z wszelkich pozostałości elementów (zwłaszcza wiórów metalowych) za pomocą miękkiej szczotki.

- Ostrzeżenie o korozji: Kategorycznie zabrania się umieszczania żrących płynów (kwasów lub zasad) na powierzchni granitu, ponieważ mogą one trwale uszkodzić kamień.

- Regularna weryfikacja: Dokładność płytki musi być okresowo weryfikowana. Zalecamy kalibrację za pomocą certyfikowanych mierników płaskości co sześć miesięcy.

- Obsługa: Podczas przenoszenia płyty należy używać wyłącznie specjalistycznych narzędzi podnoszących i unikać przechylania płyty lub narażania jej na nagłe uderzenia, które mogą zagrozić jej długoterminowej stabilności.

Traktując granitową płytę kontrolną jako niezwykle precyzyjne narzędzie, producenci mogą zagwarantować sobie dziesięciolecia niezawodnej weryfikacji wymiarów, co stanowi podstawę jakości i bezpieczeństwa ich najbardziej złożonych produktów.

Czas publikacji: 05-11-2025