Precyzyjne elementy granitowe, takie jak podstawy maszyn współrzędnościowych (CMM), prowadnice łożysk powietrznych i precyzyjne konstrukcje maszyn, słyną z naturalnej stabilności, wyjątkowego tłumienia drgań i niskiej rozszerzalności cieplnej. Najważniejszym czynnikiem jest jednak sama powierzchnia, która jest zazwyczaj wykończona z tolerancją mikronową lub submikronową poprzez skrupulatne docieranie i polerowanie.

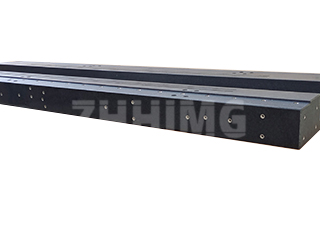

Ale czy w przypadku najbardziej wymagających zastosowań na świecie standardowe docieranie jest wystarczające, czy też konieczna jest dodatkowa warstwa ochrony inżynieryjnej? Nawet najbardziej stabilny z natury materiał – nasz czarny granit ZHHIMG® o wysokiej gęstości – może skorzystać ze specjalistycznej obróbki powierzchni, która poprawi funkcjonalność w systemach dynamicznych. Wykracza to poza prostą dokładność geometryczną, abyśmy mogli zaprojektować optymalną powierzchnię styku granitu z powietrzem lub granitu z metalem, zapewniając maksymalną wydajność dynamiczną i trwałość.

Dlaczego powłoka powierzchniowa staje się niezbędna

Podstawową zaletą granitu w metrologii jest jego stabilność i płaskość. Jednak naturalnie polerowana powierzchnia granitu, choć niezwykle płaska, charakteryzuje się mikroteksturą i pewnym stopniem porowatości. W zastosowaniach wymagających dużej prędkości lub dużego zużycia, te cechy mogą być niekorzystne.

Potrzeba zaawansowanej obróbki wynika z faktu, że tradycyjne docieranie, mimo że zapewnia niezrównaną płaskość, pozostawia otwarte mikroskopijne pory. Dla uzyskania ultraprecyzyjnego ruchu:

- Wydajność łożysk powietrznych: Porowaty granit może subtelnie wpływać na siłę nośną i stabilność łożysk powietrznych, zmieniając dynamikę przepływu powietrza. Wysokowydajne łożyska powietrzne wymagają idealnie uszczelnionego, nieporowatego interfejsu, aby utrzymać stałe ciśnienie powietrza i siłę nośną.

- Odporność na zużycie: Pomimo dużej odporności na zarysowania, ciągłe tarcie elementów metalowych (np. wyłączników krańcowych lub specjalistycznych mechanizmów prowadzących) może z czasem doprowadzić do powstania lokalnych punktów zużycia.

- Czystość i konserwacja: Uszczelnioną powierzchnię znacznie łatwiej się czyści, a także jest mniej prawdopodobne, że będzie ona absorbować mikroskopijne oleje, chłodziwa lub zanieczyszczenia atmosferyczne, które mają katastrofalne skutki w środowisku czystego pomieszczenia o wysokiej precyzji.

Kluczowe metody powlekania powierzchni

Choć rzadko powleka się cały element granitowy, gdyż jego stabilność jest cechą charakterystyczną kamienia, to specyficzne obszary funkcjonalne, zwłaszcza krytyczne powierzchnie prowadzące łożysk powietrznych, często poddawane są specjalistycznej obróbce.

Jedną z wiodących metod jest impregnacja i uszczelnianie żywicą. Jest to najpopularniejsza forma zaawansowanej obróbki powierzchni granitu o wysokiej precyzji. Polega ona na nałożeniu żywicy epoksydowej lub polimerowej o niskiej lepkości i wysokiej wydajności, która wnika i wypełnia mikroskopijne pory w warstwie powierzchniowej granitu. Żywica utwardza się, tworząc gładkie jak szkło, nieporowate uszczelnienie. Skutecznie eliminuje to porowatość, która mogłaby zakłócać funkcję przenoszenia powietrza, tworząc ultraczystą, jednolitą powierzchnię, niezbędną do utrzymania stałej szczeliny powietrznej i maksymalizacji wyporu powietrza. Znacząco poprawia to również odporność granitu na plamy chemiczne i absorpcję wilgoci.

Drugie podejście, przeznaczone do obszarów wymagających minimalnego tarcia, obejmuje powłoki PTFE (teflon) o wysokiej wydajności. W przypadku powierzchni oddziałujących z elementami dynamicznymi innymi niż łożyska powietrzne, można zastosować specjalistyczne powłoki z polimeryzowanego tetrafluoroetylenu (PTFE). PTFE słynie z właściwości antyadhezyjnych i wyjątkowo niskiego tarcia. Nałożenie cienkiej, równomiernej warstwy na elementy granitowe redukuje niepożądane zjawisko drgań ciernych i minimalizuje zużycie, co bezpośrednio przyczynia się do płynniejszej, bardziej precyzyjnej kontroli ruchu i doskonałej powtarzalności.

Wreszcie, choć nie jest to trwała powłoka, priorytetowo traktujemy smarowanie i ochronę jako kluczowy etap przed wysyłką. Na wszystkie stalowe elementy złączne, wkładki gwintowane i elementy metalowe nakładana jest lekka warstwa specjalistycznego, chemicznie obojętnego oleju lub środka antykorozyjnego. Ta ochrona jest kluczowa w transporcie, zapobiegając rdzewieniu nalotowemu odsłoniętych elementów stalowych w zmiennych warunkach wilgotności, gwarantując, że precyzyjny element dotrze w nienagannym stanie, gotowy do natychmiastowej integracji z czułymi urządzeniami metrologicznymi.

Decyzja o zastosowaniu zaawansowanej powłoki powierzchniowej jest zawsze podejmowana we współpracy naszych inżynierów z klientem, uwzględniając jego ostateczne wymagania aplikacyjne. W standardowych zastosowaniach metrologicznych, docierana i polerowana powierzchnia granitowa ZHHIMG jest zazwyczaj złotym standardem branżowym. Jednak w przypadku szybkich, dynamicznych systemów wykorzystujących zaawansowane łożyska powietrzne, inwestycja w uszczelnioną, nieporowatą powierzchnię gwarantuje maksymalną trwałość i niezmienne przestrzeganie najsurowszych tolerancji.

Czas publikacji: 24-10-2025