Granitowe płyty powierzchniowe są szeroko stosowane w precyzyjnej obróbce skrawaniem, produkcji elektroniki i laboratoriach metrologicznych. Wybór odpowiedniej granitowej płyty powierzchniowej, będącej niezbędnym narzędziem do dokładnej kontroli i kalibracji, ma kluczowe znaczenie dla zapewnienia długotrwałej wydajności i niezawodności pomiarów. Poniżej znajduje się pięć ważnych czynników, które należy wziąć pod uwagę przy wyborze granitowej płyty powierzchniowej:

1. Jakość materiału granitowego

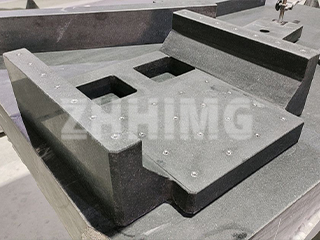

Jakość granitu ma bezpośredni wpływ na dokładność i trwałość platformy. Wysokiej jakości naturalny czarny granit, znany ze swojej twardości, niskiej porowatości i minimalnej rozszerzalności cieplnej, jest preferowany do zastosowań metrologicznych. Wybierając granitową płytę powierzchniową, należy wybierać materiały o jednolitym składzie mineralnym, gęstej strukturze i minimalnej liczbie pęknięć wewnętrznych lub pustych przestrzeni. Precyzyjnie wypolerowana, nieporowata powierzchnia pomaga zapobiegać zanieczyszczeniom i zapewnia lepszą powtarzalność precyzyjnych pomiarów.

2. Wymagania dotyczące rozmiaru i dokładności

Wymiary płyty powierzchniowej muszą odpowiadać rozmiarowi i wadze mierzonych przedmiotów. Zbyt duże płyty mogą generować niepotrzebne koszty i zajmować więcej miejsca, a zbyt małe płyty ograniczają zakres pomiaru i stabilność. Równie ważna jest dokładność – płaskość, prostoliniowość i prostopadłość muszą spełniać wymagania klasy tolerancji wymaganej dla danego zastosowania. Płyty powierzchniowe są zazwyczaj klasyfikowane według klas, takich jak normy DIN, GB lub ASME (klasa 0, 1, 2 itd.).

3. Techniki wykańczania powierzchni

Obróbka powierzchni jest kluczowym czynnikiem decydującym zarówno o użyteczności, jak i precyzji wykonania płyty granitowej. Typowe metody wykończenia obejmują ręczne docieranie, precyzyjne szlifowanie i polerowanie precyzyjne. Gładkie, lustrzane wykończenie minimalizuje chropowatość powierzchni i poprawia spójność pomiarów. Z kolei wykończenia antypoślizgowe, takie jak piaskowanie, można stosować w miejscach, gdzie stabilność elementów jest istotna. Ponadto, wybór powierzchni odpornej na korozję pomaga zachować integralność wymiarową przez długi czas, szczególnie w wilgotnych lub przemysłowych warunkach.

4. Stabilność i trwałość konstrukcji

Granit jest naturalnie stabilny, ale nie każdy granit zachowuje się równie dobrze w trudnych warunkach. Aby zapewnić integralność strukturalną, płyta musi charakteryzować się wysoką wytrzymałością na ściskanie, niską absorpcją wody i dobrą odpornością na wstrząsy. W środowiskach o zmiennych temperaturach zaleca się stosowanie granitu o bardzo niskim współczynniku rozszerzalności cieplnej. Ponadto płyta musi być odporna na zużycie i korozję chemiczną, aby wytrzymać długotrwałe użytkowanie bez pogorszenia dokładności.

5. Konserwacja i wsparcie posprzedażowe

Nawet najtrwalsze granitowe płyty powierzchniowe wymagają regularnej pielęgnacji, aby zachować optymalną wydajność. Wybierając dostawcę, szukaj firm oferujących usługi kalibracji, wsparcie techniczne i szczegółowe instrukcje obsługi. Łatwe w czyszczeniu powierzchnie i proste procedury konserwacji pomogą wydłużyć żywotność płyty. Regularne czyszczenie, ochrona środowiska i okresowa kalibracja są niezbędne dla zapewnienia stałej dokładności pomiarów.

Wniosek

Wybór odpowiedniej granitowej płyty powierzchniowej to nie tylko wybór litego bloku kamienia – to także staranne rozważenie jakości materiału, klasy precyzji, wykończenia, odporności na warunki środowiskowe oraz wsparcia posprzedażowego. Oceniając te pięć aspektów, możesz mieć pewność, że Twoja granitowa platforma zapewni niezawodną i długotrwałą dokładność, spełniając Twoje potrzeby w zakresie precyzyjnych pomiarów.

Czas publikacji: 24 lipca 2025 r.