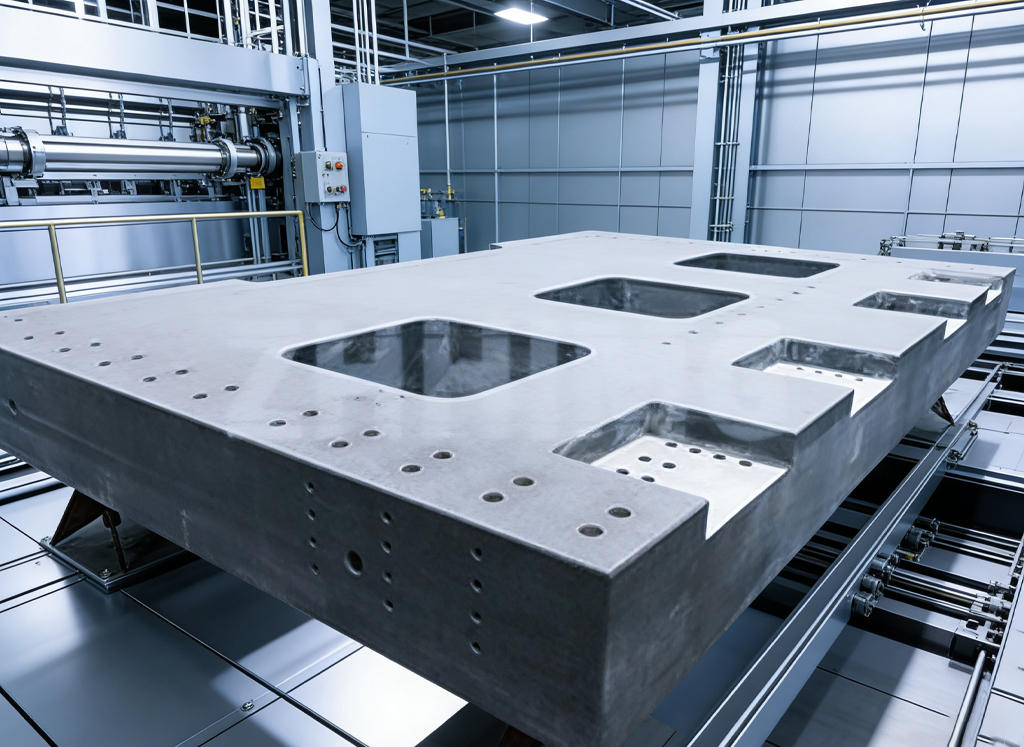

W obszarze ultraprecyzyjnej metrologii i produkcji o wysokiej stawce — od inspekcji w przemyśle lotniczym po produkcję form —Precyzyjna powierzchnia granitowaPłyta stanowi podstawę prawdy wymiarowej. Choć płaskość jej powierzchni przyciąga najwięcej uwagi, równie istotna jest kwestia grubości, będąca fundamentalną zmienną inżynieryjną, która decyduje o wydajności platformy pod obciążeniem i jej długoterminowej stabilności geometrycznej.

Grubość platformy granitowej nie jest dobierana arbitralnie; jest to skrupulatnie obliczony wymiar, wynikający z rygorystycznych zasad inżynieryjnych, bezpośrednio powiązany z nośnością, sztywnością i zdolnością płyty do pełnienia funkcji prawdziwie niezmiennej płaszczyzny odniesienia. Zrozumienie tej zależności jest kluczowe dla inżynierów i menedżerów ds. jakości dążących do optymalizacji procesów kontroli i montażu.

Fizyka stabilności: dlaczego grubość ma znaczenie

Głównym celem płyty granitowej jest zapobieganie ugięciu. Gdy na powierzchni umieszczone są instrumenty pomiarowe, oprzyrządowanie i ciężkie elementy, grawitacja wywiera siłę skierowaną w dół. Jeśli płyta nie ma odpowiedniej grubości, będzie się delikatnie wyginać, wprowadzając niedopuszczalne błędy geometryczne do pomiaru.

Zależność ta wynika z zasad mechaniki materiałów, zgodnie z którymi sztywność płyty jest wykładniczo zależna od jej grubości.

-

Odporność na ugięcie (sztywność): Sztywność belki lub płyty jest związana z sześcianem jej grubości (I ∝ h³), gdzie $I$ to moment bezwładności powierzchni, a h to grubość. Oznacza to, że podwojenie grubości platformy granitowej zwiększa jej sztywność ośmiokrotnie. W przypadku czarnego granitu o wysokiej gęstości ZHHIMG® (około 3100 kg/m³) ta naturalna sztywność materiału ulega wzmocnieniu, co przekłada się na wyższą odporność na odkształcenia sprężyste pod obciążeniem.

-

Zwiększona nośność: Ponieważ sztywność jest wykładniczo zależna od grubości, określenie odpowiedniej grubości stanowi kluczowe wyzwanie inżynieryjne w zapewnieniu odpowiedniej nośności. W przypadku dużych, wytrzymałych płyt – takich jak te używane jako podstawa współrzędnościowej maszyny pomiarowej (CMM) lub do inspekcji masywnych, precyzyjnych części lotniczych – grubość musi być wystarczająca, aby maksymalne oczekiwane obciążenie spowodowało ugięcie znacznie poniżej krytycznej tolerancji pomiaru (precyzja submikronowa).

-

Masa tłumiąca drgania: Chociaż wewnętrzna struktura granitu zapewnia doskonałe tłumienie drgań, grubsza płyta znacznie zwiększa masę. Ta zwiększona masa obniża naturalną częstotliwość rezonansową płyty, oddalając ją od typowych częstotliwości drgań występujących w środowisku pracy i w środowisku (HVAC, ruch pieszy). Ta pasywna izolacja jest kluczowa w zastosowaniach wymagających stabilnej, bezgłośnej metrologii.

Określenie inżynierskie: Obliczanie wymaganej grubości

Proces określania idealnej grubości obejmuje szczegółową analizę konkretnych wymagań danego zastosowania:

-

Tolerancja zastosowania (klasa dokładności): Pierwszym i najważniejszym czynnikiem jest wymagana klasa dokładności blachy (np. klasa B, A, AA lub wymagająca klasa 00). Węższe tolerancje wymagają większej sztywności, aby zachować płaskość w każdych warunkach, co wymusza zastosowanie większej grubości.

-

Rozmiar i rozpiętość: Płyty o większej powierzchni wymagają proporcjonalnie większej grubości, aby skompensować niepodpartą rozpiętość. Duża płyta o niewystarczającej grubości ugnie się pod własnym ciężarem, nawet bez obciążenia zewnętrznego. Zdolność firmy ZHHIMG® do produkcji monolitycznych granitowych konstrukcji maszynowych o długości do 20 metrów jest poparta wiedzą inżynierską, która precyzyjnie oblicza wymaganą grubość dla tak dużych rozpiętości.

-

Rozkład i obciążenie maksymalne: Inżynierowie muszą uwzględnić całkowitą masę sprzętu pomiarowego, osprzętu i samego elementu. Projekt musi wytrzymać maksymalne obciążenie skupione (np. lokalną kolumnę współrzędnościowej maszyny pomiarowej) bez przekraczania maksymalnego dopuszczalnego ugięcia określonego w normach międzynarodowych (ASME B89.3.7, DIN 876).

W przypadku standardowych płyt komercyjnych często stosuje się wykresy grubości. Jednak w przypadku niestandardowych komponentów granitowych lub konstrukcji maszyn granitowych, gdzie płyta musi podtrzymywać wysoce czułe urządzenia, takie jak łożyska powietrzne czy interferometry laserowe, często stosuje się pełną analizę elementów skończonych (MES) w celu precyzyjnego modelowania naprężeń i ugięcia, gwarantując wymaganą stabilność geometryczną.

Stabilność poza obciążeniem: czynnik termiczny

Zależność pomiędzy grubością i stabilnością wykracza poza ugięcie mechaniczne, wkraczając w obszar termiczny.

-

Bezwładność cieplna: Grubsza platforma charakteryzuje się większą bezwładnością cieplną. Oznacza to, że wahania temperatury otoczenia znacznie dłużej przenikają przez granit i wpływają na jego temperaturę rdzenia. Biorąc pod uwagę niski współczynnik rozszerzalności cieplnej (CTE) granitu, który stanowi ogromną przewagę nad stalą, dodatkowa bezwładność cieplna wynikająca z grubości zapewnia doskonałą, długoterminową stabilność wymiarową, co jest kluczowe w przypadku operacji prowadzonych przez dłuższy czas w warunkach laboratoryjnych. Nawet w warsztacie o stałej temperaturze i wilgotności o powierzchni 10 000 m², ta wewnętrzna stabilność jest preferowana.

-

Zredukowane gradienty naprężeń: Grubsza masa pomaga zminimalizować wewnętrzne gradienty temperatury, zapobiegając rozszerzaniu się lub kurczeniu różnych części płytki z różną szybkością. Zmniejsza to ryzyko drobnych odkształceń, które mogą negatywnie wpłynąć na precyzję na poziomie nanometrów, uzyskiwaną dzięki naszemu rygorystycznemu procesowi docierania.

ZHHIMG®: grubość inżynieryjna dla bezkompromisowej wydajności

W Grupie ZHHUI, określenie grubości jest kluczową decyzją inżynierską, wynikającą z dbałości o najwyższe międzynarodowe standardy. Wykorzystujemy naszą wiedzę o opatentowanym czarnym granicie ZHHIMG® – dobranym specjalnie ze względu na wysoką gęstość – aby zaprojektować najcieńszą możliwą płytę, która jednocześnie przekracza parametry stabilności i nośności wymagane przez klienta.

Nasza filozofia produkcyjna, „Branża precyzyjna nie może być zbyt wymagająca”, dyktuje, że nie idziemy na kompromis w kwestii stabilności kosztem kosztów. Niezależnie od tego, czy produkujemy standardową granitową linijkę pomiarową, czy skomplikowaną, wielotonową granitową podstawę bramową, zaprojektowana grubość jest cichą gwarancją stabilności, gwarantując, że finalny, certyfikowany produkt zapewni niezmienną, zerową płaszczyznę odniesienia, wymaganą przez najbardziej wymagające branże na świecie.

Czas publikacji: 16-12-2025