Branża przetwórstwa i pakowania żywności opiera się na fundamencie niezłomnej precyzji. Każdy element, od szybkobieżnej dyszy napełniającej po złożony mechanizm uszczelniający, musi spełniać rygorystyczne tolerancje wymiarowe, aby zapewnić jakość produktu, zminimalizować ilość odpadów i – co najważniejsze – zagwarantować bezpieczeństwo konsumenta. Rodzi to fundamentalne pytanie dla specjalistów ds. kontroli jakości: czy precyzyjna platforma granitowa nadaje się do kontroli komponentów w maszynach spożywczych i jaką rolę odgrywają w tym wymogi higieniczne?

Odpowiedź brzmi: zdecydowanie tak, granit precyzyjny wyjątkowo dobrze nadaje się do kontroli wymiarowej podzespołów maszyn spożywczych, jednak środowisko, w którym jest stosowany, wymaga starannego uwzględnienia standardów higienicznych.

Argumenty za granitem w przypadku precyzji odpowiedniej do żywności

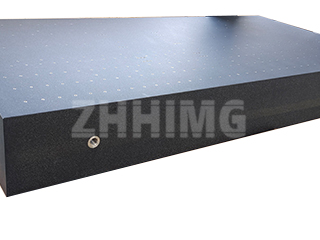

W swojej istocie granit jest materiałem pierwszego wyboru w metrologii ze względu na swoje naturalne właściwości, które paradoksalnie dobrze wpisują się w kilka zasad higieny dotyczących braku kontaktu z żywnością. Wysokiej jakości czarny granit ZHHIMG®, charakteryzujący się wysoką gęstością i niską rozszerzalnością cieplną, oferuje wzorcowe parametry kalibracji, których nie dorównają żeliwo ani stal nierdzewna. Zapewnia on:

- Stabilność wymiarowa: Granit nie jest magnetyczny i charakteryzuje się wysoką odpornością na rdzę i korozję, co stanowi istotną zaletę w obiektach, w których panuje duża wilgotność lub częste cykle mycia.

- Obojętność na zanieczyszczenia: W przeciwieństwie do metali, granit nie wymaga stosowania żrących olejów antykorozyjnych i jest z natury obojętny. Nie reaguje z typowymi środkami czyszczącymi ani resztkami żywności, pod warunkiem prawidłowej konserwacji.

- Doskonała płaskość: Nasze platformy, zapewniające płaskość na poziomie nanometrów i zgodność z normami takimi jak ASME B89.3.7, są kluczowe przy kontroli komponentów, takich jak precyzyjne ostrza tnące, szyny wyrównujące przenośniki i matryce uszczelniające — części, w przypadku których dokładność mierzona w mikronach decyduje o bezpieczeństwie żywności i integralności operacyjnej.

Poruszanie się po imperatywu higienicznego projektowania

Chociaż sama granitowa płyta powierzchniowa jest zwykle stosowana w wydzielonym laboratorium kontroli jakości lub w strefie kontroli, proces kontroli zapewnia zgodność z wytycznymi sanitarnymi, takimi jak te określone przez 3-A Sanitary Standards lub European Hygienic Engineering & Design Group (EHEDG).

Kluczowa kwestia higieny każdego narzędzia inspekcyjnego opiera się na dwóch zasadach: możliwości czyszczenia i braku bakterii. W przypadku precyzyjnego granitu w środowisku bliskim kontaktowi z żywnością przekłada się to na rygorystyczne protokoły dla użytkownika końcowego:

- Powierzchnia nieporowata: Drobnoziarnisty granit ZHHIMG charakteryzuje się naturalnie niską porowatością. Jednak przestrzeganie ścisłych zasad czyszczenia z użyciem odpowiednich, bezkwasowych środków czyszczących jest kluczowe, aby zapobiec powstawaniu plam i mikroresztek.

- Unikanie kontaktu: Platforma granitowa nie powinna być używana jako ogólne miejsce pracy. Kwasy pochodzące z rozlanego jedzenia/napojów mogą wytrawić powierzchnię, tworząc mikroskopijne siedliska zanieczyszczeń.

- Projektowanie elementów pomocniczych: Jeśli platforma granitowa wymaga przymocowania stojaka lub narzędzi pomocniczych (takich jak przyrządy montażowe lub mocowania), te metalowe elementy muszą być zaprojektowane do stref higienicznych — co oznacza, że muszą być łatwe w demontażu, gładkie, niechłonne i pozbawione szczelin lub pustych rurek, w których mogłaby gromadzić się wilgoć lub drobnoustroje.

Podsumowując, precyzyjne platformy granitowe są nieocenionym atutem w kontroli jakości maszyn spożywczych, stanowiąc wiarygodny punkt odniesienia potwierdzający zdolność maszyny do bezpiecznej i efektywnej pracy. Rolą ZHHIMG, jako certyfikowanego producenta (zgodnego z normami ISO 9001 i metrologicznymi), jest dostarczanie platformy o niekwestionowanej dokładności, umożliwiając naszym klientom z branży maszyn spożywczych uzyskanie pewności, że ich komponenty – a ostatecznie ich produkty – spełniają globalne standardy bezpieczeństwa i precyzji.

Czas publikacji: 22-10-2025