W branży produkcji półprzewodników, cięcie płytek półprzewodnikowych to kluczowy proces wymagający najwyższej precyzji. Wybór materiału, z którego wykonany jest sprzęt, ma znaczący wpływ na wydajność. Porównajmy granit z innymi popularnymi materiałami, aby przekonać się, dlaczego często jest on najlepszym wyborem w przypadku urządzeń do cięcia płytek półprzewodnikowych.

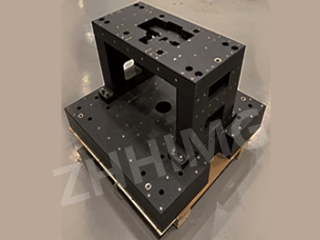

Granit: o klasę lepszy od reszty

Stabilność: Granit, o gęstości około 3100 kg/m³, taki jak w ofercie ZHHIMG®, zapewnia wyjątkową stabilność. Jego stabilna struktura minimalizuje wibracje podczas cięcia płytek. Z kolei materiały takie jak aluminium mogą być bardziej podatne na ruchy pod wpływem naprężeń występujących podczas cięcia z dużą prędkością. Ta stabilność gwarantuje, że narzędzie tnące pozostaje precyzyjnie ustawione, co przekłada się na precyzyjne cięcie i wysoką jakość płytek.

Odporność termiczna: Granit ma niski współczynnik rozszerzalności cieplnej. W procesie cięcia płytek, gdzie mogą występować wahania temperatury spowodowane ciepłem generowanym podczas cięcia lub w środowisku produkcyjnym, stabilność termiczna granitu jest niezwykle istotna. Nie rozszerza się on ani nie kurczy znacząco pod wpływem zmian temperatury, zapewniając prawidłowe ustawienie narzędzi tnących. Z drugiej strony, metale takie jak stal mogą wykazywać większą rozszerzalność cieplną, co może prowadzić do rozbieżności i niedokładności cięcia.

Tłumienie drgań: Naturalne właściwości granitu w zakresie tłumienia drgań są niezwykłe. Podczas cięcia płytek wibracje mogą powodować zboczenie narzędzia tnącego z zamierzonej ścieżki, co prowadzi do wykruszania się płytek lub nierównych cięć. Granit skutecznie pochłania i rozprasza te drgania, zapewniając płynniejsze cięcie. Materiały takie jak kompozyty na bazie tworzyw sztucznych nie posiadają tej naturalnej zdolności tłumienia drgań, co czyni je mniej odpowiednimi do precyzyjnego cięcia płytek.

Porównanie z żeliwem

Żeliwo było tradycyjnym wyborem na podstawy maszyn. Ma jednak swoje ograniczenia w porównaniu z granitem. Chociaż żeliwo zapewnia pewną stabilność, jest cięższe od granitu w stosunku do swojej wytrzymałości. Ten dodatkowy ciężar może stanowić wyzwanie podczas instalacji i przemieszczania urządzeń. Ponadto żeliwo jest bardziej podatne na korozję z upływem czasu, szczególnie w środowiskach produkcji półprzewodników, gdzie mogą występować substancje chemiczne. Granit, będąc chemicznie obojętnym, nie ma tego problemu, zapewniając długotrwałą trwałość i niezawodność.

Sprawa przeciwko marmurowi

Niektórzy mogą rozważać marmur jako alternatywę, ale pod wieloma względami nie nadaje się on do cięcia płytek. Marmur ma niższą gęstość i jest generalnie mniej stabilny niż granit. Jest również bardziej porowaty, co może czynić go podatnym na uszkodzenia spowodowane wilgocią i chemikaliami w środowisku produkcyjnym. W procesie cięcia płytek, gdzie precyzja i trwałość są kluczowe, właściwości fizyczne marmuru nie spełniają tak dobrze wymagań jak granit.

Podsumowując, jeśli chodzi o wybór materiału na podstawy urządzeń do cięcia płytek półprzewodnikowych, granit, a szczególnie granit wysokiej jakości, taki jak oferowany przez ZHHIMG®, wyróżnia się. Jego stabilność, odporność termiczna i właściwości tłumienia drgań sprawiają, że jest to optymalny wybór dla osiągnięcia wysokiej precyzji wymaganej w cięciu płytek półprzewodnikowych. Chociaż dostępne są inne materiały, unikalne połączenie właściwości granitu daje mu wyraźną przewagę w tym wymagającym zastosowaniu.

Czas publikacji: 03-06-2025