We współczesnej produkcji precyzyjnej wybór podstawy maszyny ma kluczowe znaczenie dla osiągnięcia wysokiej dokładności, stabilności i długoterminowej niezawodności. Branże, od produkcji półprzewodników po optykę precyzyjną, coraz częściej polegają na podstawach zapewniających spójną wydajność strukturalną. Do najczęściej omawianych materiałów w tym kontekście należą granit i żeliwo. Każdy z nich charakteryzuje się odmiennymi właściwościami fizycznymi, zaletami i ograniczeniami, które wpływają na projekt systemu, konserwację i koszty cyklu życia.

W tym artykule omówiono różnice między granitowymi podstawami maszyn apodstawy maszyn żeliwne, przedstawia czołowych producentów granitowych podstaw maszyn i analizuje zagadnienia związane z precyzyjnymi podstawami maszyn we współczesnych zastosowaniach przemysłowych. Dyskusja odzwierciedla trendy w Europie i Ameryce Północnej i jest zgodna z zachowaniami wyszukiwawczymi specjalistów z zakresu inżynierii i zaopatrzenia, którzy szukają rzetelnych porad technicznych.

Rola precyzyjnych baz maszynowych

Precyzyjna podstawa maszyny to coś więcej niż tylko konstrukcja nośna – definiuje ona geometrię odniesienia dla systemów ruchu, instrumentów pomiarowych oraz operacji cięcia i montażu. Stabilność, właściwości termiczne i tłumienie drgań podstawy bezpośrednio wpływają na wydajność systemu i powtarzalność pomiarów.

Kluczowe funkcje

- Wsparcie strukturalne:Zapewnia sztywność montowanych elementów i gwarantuje stabilność wymiarową pod obciążeniem.

- Tłumienie drgań:Zmniejsza przenoszenie drgań środowiskowych i roboczych na wrażliwe podzespoły.

- Stabilność termiczna:Minimalizuje rozszerzanie się lub kurczenie pod wpływem zmian temperatury, aby zachować wyrównanie i kalibrację.

- Długowieczność:Gwarantuje stałą wydajność przez długi okres użytkowania przy minimalnej konserwacji.

Zrozumienie tych funkcji pomaga inżynierom oceniać dostępne materiały i optymalizować konstrukcję maszyny.

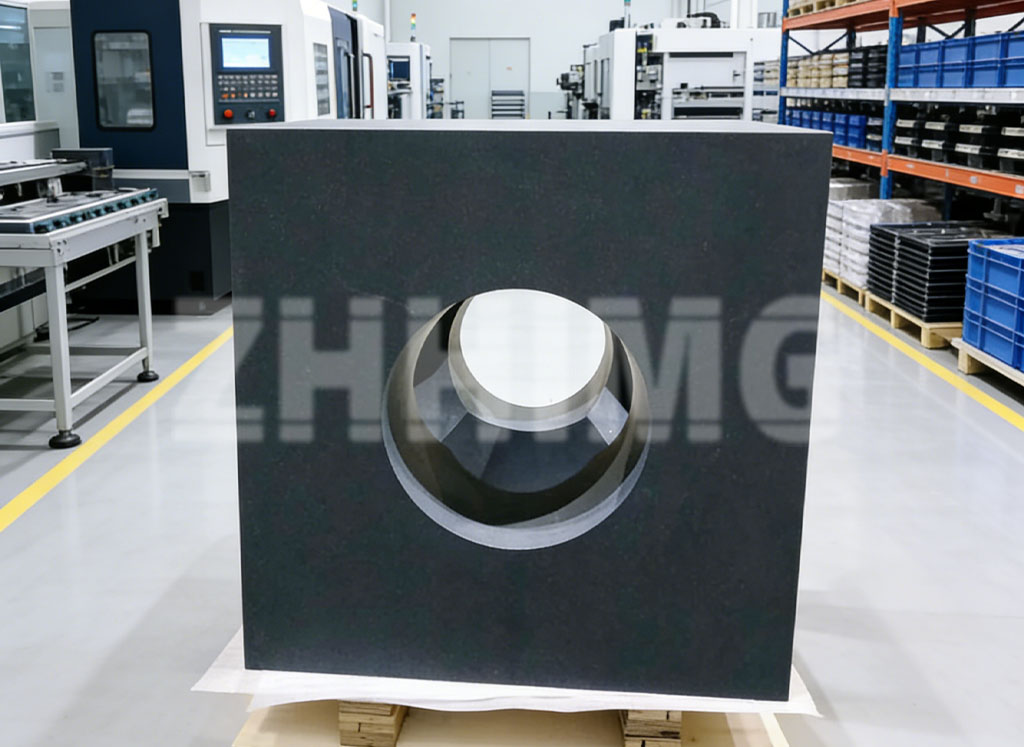

Podstawy maszyn granitowych: właściwości i zalety

Granit od dawna jest preferowanym materiałem na podstawy o wysokiej precyzji, szczególnie wwspółrzędnościowe maszyny pomiarowe (CMM), systemy laserowe i platformy do kontroli optycznej.

Właściwości fizyczne

- Niska rozszerzalność cieplna:Granit wykazuje minimalne zmiany wymiarów przy wahaniach temperatury, co przyczynia się do stabilnego ułożenia.

- Wysoka gęstość masy:Jego masa skutecznie tłumi drgania.

- Zachowanie izotropowe:Jednolite właściwości fizyczne we wszystkich kierunkach redukują odkształcanie się lub zginanie pod wpływem obciążenia.

- Odporność na korozję:W przeciwieństwie do metalu granit nie utlenia się ani nie ulega degradacji, dlatego nie wymaga żadnych zabiegów ochronnych.

Zalety w zastosowaniach precyzyjnych

- Tłumienie drgań:Granit w naturalny sposób pochłania drgania o wysokiej częstotliwości, co poprawia powtarzalność pomiarów i procesów.

- Długoterminowa stabilność:Zachowuje płaskość i prostoliniowość przez dziesięciolecia, wymagając minimalnej konserwacji.

- Dokładność wymiarowa:Idealne do zastosowań wymagających ścisłych tolerancji w mikronach.

Wiodący producenci

Producenci podstaw maszyn granitowych specjalizują się w precyzyjnym docieraniu,wykończenie powierzchnioraz procesy kontroli jakości, aby dostarczać płaskie i stabilne platformy. Wiodący globalni dostawcy to firmy posiadające certyfikaty ISO 9001, ISO 14001 i CE, które gwarantują spójny dobór materiałów, obróbkę i standardy kontroli.

Żeliwne podstawy maszyn: właściwości i zastosowania

Żeliwo od zawsze stanowiło podstawę tradycyjnej konstrukcji obrabiarek i nadal jest powszechnie stosowane w zastosowaniach wymagających dużej sztywności i nośności.

Właściwości fizyczne

- Wyższy współczynnik rozszerzalności cieplnej:Bardziej wrażliwy na zmiany temperatury w porównaniu do granitu.

- Umiarkowane tłumienie:Wtrącenia grafitu w żeliwie szarym zapewniają pewną absorpcję drgań, jednak mniejszą niż granit.

- Wysoka sztywność:Doskonała odporność na zginanie i odkształcenia pod wpływem dużych obciążeń.

Zalety i przypadki użycia

- Zastosowania o dużej wytrzymałości:Dobrze nadaje się do obrabiarek,Frezarki CNCi dużych systemów przemysłowych.

- Opłacalność:Ogólnie rzecz biorąc, niższe koszty materiałów w porównaniu do granitu wysokiej jakości.

- Obróbka skrawaniem:Można je łatwo obrabiać mechanicznie w złożone geometrie i integrować z elementami mechanicznymi.

Ograniczenia

- Czułość termiczna:Wymaga kontroli środowiska lub aktywnej kompensacji w przypadku zadań wymagających dużej precyzji.

- Potrzeby konserwacyjne:Podatne na korozję, mogą wymagać okresowej renowacji w celu utrzymania dokładności.

Analiza porównawcza: Granit kontra żeliwo

| Funkcja | Granit | Lane żelazo |

|---|---|---|

| Rozszerzalność cieplna | Niska; doskonała stabilność | Wyższy; wrażliwy na zmiany temperatury |

| Tłumienie drgań | Doskonały | Umiarkowany |

| Nośność | Umiarkowany; zależy od geometrii | Wysoki; obsługuje ciężki sprzęt |

| Konserwacja | Minimalny | Wymaga ochrony i okresowej konserwacji |

| Długość życia | Dekady stałej wydajności | Długi, ale może ulec degradacji pod wpływem korozji lub naprężeń cieplnych |

| Typowe zastosowania | CMM, systemy laserowe, stanowiska optyczne | Maszyny CNC, duże narzędzia przemysłowe |

Konsekwencje dla projektantów

Granit jest preferowany tam, gdzie priorytetem jest tłumienie drgań, stabilność termiczna i wysoka precyzja. Żeliwo nadal nadaje się do ciężkich zastosowań, gdzie sztywność i nośność są ważniejsze niż absolutna stabilność na poziomie mikrometrów.

Wybór właściwej podstawy maszyny precyzyjnej

Inżynierowie muszą wziąć pod uwagę kilka czynników przy wyborze pomiędzy podstawą granitową a żeliwną:

- Wymagania dotyczące aplikacji:Określ wymaganą precyzję, obciążenie i warunki środowiskowe.

- Rozważania budżetowe:Zrównoważyć koszty materiałów z korzyściami wynikającymi z wydajności i konserwacji w całym okresie eksploatacji.

- Integracja systemów:Weź pod uwagę kompatybilność ze scenami ruchu, czujnikami i urządzeniami pomocniczymi.

- Wiedza ekspercka dostawców:Współpracuj z doświadczonymi producentami, aby zagwarantować jakość i zgodność z normami precyzji.

Studia przypadków i przykłady branżowe

Współrzędnościowe maszyny pomiarowe (CMM)

Podstawy granitowe są standardem w precyzyjnych współrzędnościowych maszynach pomiarowych (CMM) ze względu na ich stabilność i odporność na zużycie. Podstawy żeliwne można stosować w większych, mniej krytycznych systemach, w których przewiduje się duże obciążenia.

Systemy cięcia laserowego i metrologii

Podstawy granitowe zapewniają tłumienie drgań niezbędne przy obróbce laserowej, poprawiają jakość cięcia i redukują błędy w zastosowaniach w mikroskali.

Obrabiarki

Żeliwo pozostaje dominującym wyborem w przypadku platform frezarskich i obróbczych, w których ciężkie elementy obrabiane i duże siły skrawania wymagają znacznej sztywności i integralności strukturalnej.

Wniosek

Zarówno granitowe, jak i żeliwne podstawy maszyn odgrywają kluczową rolę w produkcji precyzyjnej. Granit doskonale sprawdza się w zastosowaniach wymagających ultrastabilności, tłumienia drgań i spójności termicznej, dzięki czemu idealnie nadaje się do maszyn współrzędnościowych (CMM), systemów laserowych i metrologii optycznej. Żeliwo lepiej nadaje się do obrabiarek o dużej wytrzymałości, gdzie dominują sztywność i nośność.

Współpraca z doświadczonymi producentami podstaw do maszyn granitowych gwarantuje spełnienie wymagań dotyczących precyzji przy jednoczesnej minimalizacji kosztów długoterminowej konserwacji. Starannie oceniając potrzeby danego zastosowania, warunki środowiskowe i właściwości materiałów, inżynierowie mogą dobrać najodpowiedniejszą podstawę, aby zmaksymalizować wydajność i niezawodność precyzyjnego sprzętu.

Czas publikacji: 23-01-2026