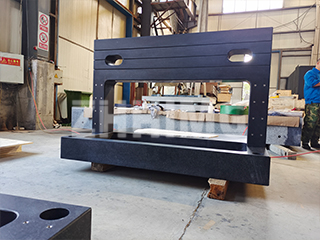

Granitowa płyta powierzchniowa, znana również jako granitowa platforma inspekcyjna, to precyzyjna podstawa referencyjna, szeroko stosowana w produkcji przemysłowej, laboratoriach i centrach metrologicznych. Wykonana z najwyższej jakości naturalnego granitu, oferuje doskonałą dokładność, stabilność wymiarową i odporność na korozję, dzięki czemu idealnie nadaje się do szerokiego zakresu zastosowań pomiarowych i kalibracyjnych.

Skład materiału i właściwości fizyczne

Granit używany do budowy platform precyzyjnych zazwyczaj zawiera:

-

Piroksen

-

Plagioklaz

-

Niewielkie ilości oliwinu

-

Mika biotytowa

-

Magnetyt śladowy

Te składniki mineralne nadają granitowi ciemny kolor, gęstą strukturę i jednolitą teksturę. Po naturalnym starzeniu kamień osiąga:

-

Wysoka wytrzymałość na ściskanie

-

Doskonała twardość

-

Doskonała stabilność przy dużych obciążeniach

Dzięki temu powierzchnia płyty zachowuje płaskość i dokładność nawet w wymagających warunkach przemysłowych.

Nowoczesne trendy użytkowania: płaskość ponad punktami styku

W przeszłości użytkownicy często podkreślali liczbę punktów styku podczas oceny granitowych płyt powierzchniowych. Jednak wraz ze wzrostem rozmiarów i złożoności obrabianych elementów, branża zaczęła priorytetowo traktować płaskość powierzchni.

Obecnie producenci i użytkownicy koncentrują się na zapewnieniu ogólnej tolerancji płaskości, a nie na maksymalizacji punktów styku. Takie podejście oferuje:

-

Ekonomiczna produkcja

-

Wystarczająca precyzja dla większości zastosowań przemysłowych

-

Możliwość dostosowania do większych elementów obrabianych i sprzętu

Dlaczego warto wybrać granit do zastosowań pomiarowych?

1. Stabilność wymiarowa

Granit przechodzi miliony lat naturalnego starzenia, eliminując naprężenia wewnętrzne. W rezultacie powstaje stabilny, nieodkształcający się materiał, idealny do długotrwałego użytkowania w środowiskach wymagających precyzji.

2. Odporność chemiczna i magnetyczna

Granit jest odporny na działanie kwasów, zasad, korozję i zakłócenia magnetyczne, dzięki czemu nadaje się do stosowania w magazynach chemicznych, pomieszczeniach czystych i w zakładach produkujących zaawansowane technologicznie materiały.

3. Niska rozszerzalność cieplna

Współczynnik rozszerzalności cieplnej wynoszący od 4,7 × 10⁻⁶ do 9,0 × 10⁻⁶ cala/cal sprawia, że powierzchnie granitowe są w minimalnym stopniu podatne na zmiany temperatury, co zapewnia dokładne odczyty w zmiennych warunkach.

4. Odporne na wilgoć i rdzę

W przeciwieństwie do alternatyw metalowych granit jest odporny na wilgoć i nigdy nie rdzewieje, co zapewnia niskie wymagania konserwacyjne i długą żywotność.

5. Wyjątkowa twardość i odporność na zużycie

Jako jeden z najtwardszych materiałów budowlanych granit charakteryzuje się wyjątkową odpornością na ścieranie, nawet przy intensywnym użytkowaniu.

6. Gładkie wykończenie powierzchni

Powierzchnię można drobno przeszlifować i polerować, uzyskując w ten sposób wykończenie o niskiej chropowatości i lustrzanym połysku, co gwarantuje dobry kontakt z mierzonymi częściami.

7. Tolerancja na uderzenia

Jeśli powierzchnia granitu zostanie zarysowana lub uderzona, na jej powierzchni zwykle tworzą się drobne wgłębienia, a nie zadziory czy wystające krawędzie, co zapobiega zniekształceniom w pomiarach krytycznych.

Dodatkowe zalety płyt inspekcyjnych z granitu

-

Niemagnetyczne i antystatyczne

-

Łatwe do czyszczenia i konserwacji

-

Przyjazne dla środowiska i naturalnie uformowane

-

Dostępne w różnych gatunkach i rozmiarach

Wniosek

Granitowa płyta powierzchniowa nadal stanowi podstawowe narzędzie w nowoczesnym przemyśle precyzyjnym. Dzięki dokładności wymiarowej, długotrwałej stabilności i odporności na czynniki środowiskowe, sprawdza się w zastosowaniach od obróbki CNC po kontrolę jakości w elektronice, lotnictwie i oprzyrządowaniu.

W obliczu rosnących wymiarów obrabianych przedmiotów i złożoności kontroli, płyty powierzchniowe granitowe pozostają niezawodnym i ekonomicznym rozwiązaniem pozwalającym zachować najwyższe standardy pomiarów.

Czas publikacji: 01-08-2025