Prawidłowe techniki montażu łożysk precyzyjnych granitowych

Proces montażu precyzyjnych łożysk granitowych wymaga skrupulatnej dbałości o szczegóły, ponieważ nawet drobne odchylenia współosiowości mogą negatywnie wpłynąć na naturalne właściwości precyzyjne elementu. Przed rozpoczęciem montażu zawsze zalecam przeprowadzenie dokładnej kontroli przedmontażowej w celu sprawdzenia integralności elementu, dokładności połączeń oraz funkcjonalności powiązanych części ruchomych. Ta wstępna kontrola powinna obejmować sprawdzenie bieżni łożysk i elementów tocznych pod kątem oznak korozji lub uszkodzeń, zapewniając płynny ruch bez oporów – krok często pomijany, ale kluczowy dla zapobiegania przedwczesnemu zużyciu.

Przygotowując się do montażu łożysk, należy zacząć od oczyszczenia wszystkich powierzchni, aby usunąć powłoki ochronne i pozostałości. Najlepiej sprawdza się w tym przypadku niepozostawiająca włókien ściereczka nasączona alkoholem izopropylowym (stężenie 70-75%), ponieważ odparowuje on całkowicie, nie pozostawiając osadów, które mogłyby wpłynąć na tolerancję dopasowania. Podczas czyszczenia należy zwrócić szczególną uwagę na styki łożysk; wszelkie cząstki stałe uwięzione między powierzchniami podczas montażu mogą tworzyć nierównomierne punkty naprężeń, które z czasem obniżają precyzję.

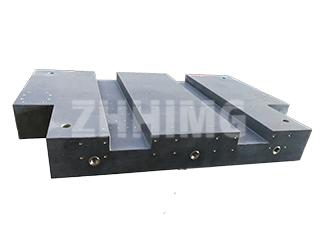

Sam proces montażu wymaga ostrożności, aby nie uszkodzić precyzyjnie oszlifowanych powierzchni granitu.

W przypadku łożysk precyzyjnych należy stosować smar mineralny zagęszczany litem (klasa NLGI 2) w warunkach standardowych lub smar syntetyczny SKF LGLT 2 w warunkach wysokich prędkości i temperatur. Napełnić łożyska do 25-35% wolnej przestrzeni i wykonać docieranie przy niskich prędkościach, aby równomiernie rozprowadzić smar.

Prawidłowe zabezpieczenie łożysk wymaga doboru odpowiednich zabezpieczeń przed odkręcaniem, w zależności od wymagań eksploatacyjnych. Dostępne opcje obejmują nakrętki podwójne, podkładki sprężyste, zawleczki lub podkładki zabezpieczające z nakrętkami rowkowymi i podkładkami odginanymi, z których każda oferuje odmienne korzyści w różnych zastosowaniach. Podczas dokręcania wielu śrub należy zawsze stosować sekwencję krzyżową, stopniowo zwiększając moment obrotowy, zamiast dokręcać całkowicie jeden element przed przejściem do następnego. Ta technika zapewnia równomierną siłę zacisku wokół obudowy łożyska. W przypadku długich połączeń taśmowych, należy rozpocząć dokręcanie od środka i posuwać się na zewnątrz w obu kierunkach, aby zapobiec odkształceniu lub deformacji powierzchni styku. Dobrą zasadą jest pozostawienie końcówek gwintu wystających poza nakrętkę na 1-2 zwoje gwintu, aby zapewnić pełne zazębienie bez dokręcania.

Po montażu mechanicznym rozpoczyna się kluczowy proces wyrównywania elementów granitowych. Używając poziomicy elektronicznej lub precyzyjnej poziomicy, należy umieścić instrument w kilku punktach na powierzchni, aby sprawdzić jej równość. Jeśli pęcherzyk powietrza znajduje się na lewo od środka, lewa strona jest wyższa; jeśli na prawo, prawa strona wymaga regulacji. Prawdziwe wyrównanie poziome uzyskuje się, gdy pęcherzyk powietrza pozostaje wyśrodkowany we wszystkich punktach pomiarowych – krok ten ma bezpośredni wpływ na dokładność wszystkich późniejszych operacji obróbki lub pomiarów.

Ostatnia faza instalacji obejmuje monitorowanie sekwencji rozruchu, aby upewnić się, że wszystkie parametry mieszczą się w dopuszczalnych zakresach. Kluczowe parametry, które należy monitorować, to prędkość obrotowa, płynność ruchu, zachowanie wrzeciona, ciśnienie i temperatura smarowania, a także poziom wibracji i hałasu. Zawsze zalecam prowadzenie rejestru tych wstępnych odczytów do wykorzystania w przyszłości, ponieważ stanowią one punkt odniesienia dla normalnej pracy. Dopiero gdy wszystkie parametry rozruchu ustabilizują się w określonych tolerancjach, należy przejść do testów eksploatacyjnych, które powinny obejmować weryfikację prędkości posuwu, regulacji skoku, działania mechanizmu podnoszącego oraz precyzji obrotów wrzeciona – kluczowych kontroli jakości, które potwierdzają sukces instalacji.

Podstawowe praktyki konserwacyjne maksymalizujące żywotność elementów granitowych

Choć naturalne właściwości granitu zapewniają doskonałą trwałość, jego żywotność w zastosowaniach precyzyjnych zależy ostatecznie od wdrożenia odpowiednich protokołów konserwacji, które chronią jego integralność strukturalną i precyzyjne właściwości. Od lat opiekuję się laboratoriami kalibracyjnymi z powierzchniami granitowymi i opracowałem procedurę konserwacji, która konsekwentnie wydłuża żywotność podzespołów poza prognozy producenta – często o 30% lub więcej – przy jednoczesnym zachowaniu krytycznych parametrów dokładności.

Kontrola środowiska stanowi podstawę skutecznej konserwacji elementów granitowych.

Utrzymuj temperaturę otoczenia 20 ± 2°C i wilgotność 45–55%. Czyść powierzchnie 75% alkoholem izopropylowym i miękkimi ściereczkami z mikrofibry; unikaj kwaśnych środków czyszczących. Zaplanuj coroczną kalibrację interferometrów laserowych (np. Renishaw) w celu weryfikacji płaskości z dokładnością ± 0,005 mm/m.

Te precyzyjne narzędzia powinny być instalowane w stabilnych warunkach. Zapobiegają one cyklom termicznym, absorpcji wilgoci i ścieraniu cząsteczkowemu, które pogarszają jakość powierzchni.

Gdy kontrola jest nieunikniona, należy stosować osłony izolacyjne w okresach przerw w pracy. Zabezpieczają one przed wahaniami temperatury w obiektach z dziennymi cyklami ogrzewania.

Codzienne użytkowanie znacząco wpływa na długoterminową wydajność. Zawsze delikatnie umieszczaj obrabiane przedmioty na powierzchniach granitowych, aby uniknąć uszkodzeń spowodowanych uderzeniami.

Nigdy nie przesuwaj szorstkich materiałów po precyzyjnie oszlifowanych powierzchniach. Zapobiega to powstawaniu mikrozarysowań, które z czasem obniżają dokładność pomiaru.

Równie ważne jest przestrzeganie limitów obciążenia. Przekroczenie nośności znamionowej grozi natychmiastowym uszkodzeniem i stopniowym odkształceniem, co może wpłynąć na precyzję.

W pobliżu każdego stanowiska pracy trzymam laminowaną tabelę udźwigu, aby wszyscy operatorzy mieli o niej stałą pieczęć.

Regularne czyszczenie jest niezbędne dla zachowania precyzyjnych właściwości granitu. Po każdym użyciu usuń wszelkie zanieczyszczenia i przetrzyj powierzchnię miękką ściereczką.

Mikrofibra najlepiej zatrzymuje drobne cząsteczki, nie rysując powierzchni. Do dokładnego czyszczenia należy używać detergentu o neutralnym pH, przeznaczonego do powierzchni kamiennych.

Unikaj agresywnych chemikaliów i ściernych środków czyszczących, które mogą wytrawić lub zmatowić powierzchnię. Mój zespół używa 75% alkoholu izopropylowego do usuwania olejów bez uszkadzania komponentów.

W przypadku dłuższego nieużywania, prawidłowe przechowywanie staje się kluczowe. Dokładnie oczyść wszystkie powierzchnie przed przechowywaniem.

Nałóż cienką warstwę inhibitora rdzy na metalowe elementy. Przykryj cały zespół oddychającą, pyłoszczelną osłoną.

Zalecam używanie oryginalnego opakowania do długoterminowego przechowywania. Zapewnia ono stabilność podzespołów, nie tworząc punktów nacisku, które mogłyby powodować odkształcenia.

W przypadku działalności sezonowej ten protokół przechowywania zapobiega kondensacji i naprężeniom związanym z temperaturą w okresach przestoju.

Często pomijanym aspektem jest ponowne poziomowanie po każdym ruchu. Nawet drobne zmiany położenia mogą zakłócić precyzję narzędzi.

Ponowna kalibracja poziomowania za pomocą technik elektronicznych lub poziomicy od momentu pierwszej instalacji. Wiele problemów z precyzją wynika z nierównego wypoziomowania komponentów po ich przemieszczeniu.

Ustal regularny harmonogram kontroli, aby zidentyfikować potencjalne problemy, zanim wpłyną one na wydajność. Cotygodniowe kontrole powinny obejmować ocenę stanu powierzchni.

Kwartalne inspekcje mogą obejmować szczegółowe pomiary płaskości i równoległości za pomocą precyzyjnych przyrządów. Dokumentowanie tych pomiarów tworzy historię konserwacji.

Pomaga to przewidzieć, kiedy potrzebna będzie konserwacja zapobiegawcza, umożliwiając planowe przestoje zamiast nieoczekiwanych awarii. Zakłady stosujące proaktywną konserwację kamienia przemysłowego osiągają dłuższą żywotność i większą niezawodność sprzętu.

Wyjątkowa stabilność wymiarowa i odporność na zużycie granitu sprawiają, że jest on niezastąpiony w produkcji precyzyjnych elementów maszyn. Korzyści te są w pełni widoczne dzięki prawidłowej instalacji i konserwacji.

Jak już zauważyliśmy, dbałość o ustawienie, czyszczenie i kontrolę warunków środowiskowych podczas instalacji stanowi podstawę długotrwałej wydajności. Systematyczna konserwacja pozwala zachować dokładność i wydłużyć żywotność.

Dla profesjonalistów produkcyjnych pracujących z tymi specjalistycznymi komponentami, opanowanie tych technik pozwala skrócić przestoje i obniżyć koszty wymiany. Zapewniają one niezmiennie niezawodne i precyzyjne pomiary.

Pamiętaj, że precyzyjne narzędzia pomiarowe z granitu stanowią znaczącą inwestycję w jakość produkcji. Ochrona tej inwestycji poprzez odpowiednią dbałość gwarantuje, że sprzęt będzie generował precyzyjne wyniki przez lata.

Czas publikacji: 19-11-2025