Granitowe elementy mechaniczne są szeroko stosowane we współczesnym przemyśle ze względu na wyjątkową twardość, wytrzymałość na ściskanie i odporność na korozję tego naturalnego materiału. Dzięki precyzyjnym technikom obróbki, granit staje się idealną alternatywą dla metalu w szerokim zakresie zastosowań mechanicznych, chemicznych i konstrukcyjnych.

W tym artykule opisano proces produkcyjny, główne cechy i typowe scenariusze zastosowań elementów granitowych w maszynach przemysłowych.

Dlaczego warto wybrać granit do produkcji elementów mechanicznych?

Granit jest naturalnie występującą skałą magmową składającą się głównie z:

-

Piroksen

-

Skaleń plagioklazowy

-

Mniejsza mika oliwinowa i biotytowa

-

Magnetyt śladowy

Po naturalnym starzeniu granit charakteryzuje się jednolitą teksturą, niską porowatością i wysoką integralnością strukturalną, dzięki czemu idealnie nadaje się do precyzyjnego zastosowania przemysłowego.

Główne zalety części mechanicznych z granitu

1. Wysoka twardość i odporność na zużycie

Granit ma twardość powyżej 6 w skali Mohsa, co czyni go wysoce odpornym na zużycie. Idealnie nadaje się do części poddawanych dużym obciążeniom i pracujących z dużą prędkością, takich jak podstawy obrabiarek, koła zębate i prowadnice liniowe.

2. Doskonała odporność na korozję

W przeciwieństwie do elementów metalowych, granit jest naturalnie odporny na kwasy, zasady i sole. Doskonale nadaje się do stosowania w sprzęcie do przetwórstwa chemicznego, maszynach morskich oraz w środowiskach korozyjnych.

3. Duża wytrzymałość na ściskanie

Struktura granitu pozwala mu wytrzymywać duże obciążenia mechaniczne bez odkształceń, dzięki czemu doskonale nadaje się do produkcji elementów nośnych, takich jak zbiorniki, kolumny wsporcze i ramy obciążeniowe.

4. Stabilność wymiarowa

Dzięki niskiemu współczynnikowi rozszerzalności cieplnej granit zachowuje swój kształt nawet przy ekstremalnych zmianach temperatury. Jest powszechnie stosowany w środowiskach wymagających wysokiej precyzji i wysokich temperatur.

5. Estetyczne i funkcjonalne

Ze względu na bogatą kolorystykę i polerowaną powierzchnię, granit jest również wykorzystywany w konstrukcjach architektonicznych, pomnikach i rzeźbiarskich częściach mechanicznych, łącząc wydajność z atrakcyjnością wizualną.

Proces produkcji elementów mechanicznych z granitu

1. Wybór materiałów

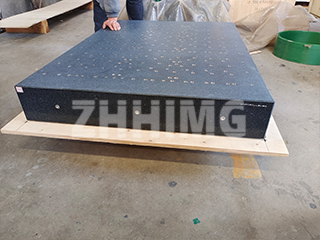

Wybierane są wyłącznie bloki granitowe bez pęknięć, o jednolitym ziarnie i minimalnych naprężeniach wewnętrznych. Czarny granit jest często preferowany ze względu na swoje lepsze właściwości termiczne i strukturalne.

2. Cięcie

Granit jest cięty na nieobrobione bloki o wymaganym rozmiarze za pomocą pił linowych lub tnących z ostrzami diamentowymi, w zależności od geometrii elementu.

3. Kształtowanie i obróbka CNC

Zgrubnie przycięte bloki są obrabiane mechanicznie do uzyskania ostatecznych kształtów za pomocą maszyn CNC, szlifierek lub ręcznego polerowania, w zależności od wymagań dotyczących tolerancji. Elementy takie jak podstawy maszyn czy obudowy przekładni wymagają precyzji na poziomie mikronów.

4. Obróbka powierzchni

Powierzchnie są precyzyjnie szlifowane, honowane i polerowane, aby spełnić wymagania techniczne. W przypadku części mechanicznych zapewnia to ścisłe dopasowanie i precyzyjne ustawienie.

5. Kontrola końcowa

Każdy element przechodzi weryfikację wymiarową, kontrolę powierzchni i testy strukturalne, aby zagwarantować zgodność z międzynarodowymi normami i niestandardowymi specyfikacjami.

Kluczowe obszary zastosowań

1. Produkcja obrabiarek

Granit jest powszechnie stosowany do produkcji podstaw maszyn CNC, łoży maszyn pomiarowych współrzędnościowych i mocowań wrzecion ze względu na swoją stabilność i właściwości tłumienia drgań.

2. Maszyny inżynieryjne

Przekładnie, wały i inne odporne na zużycie części wykonane z granitu idealnie nadają się do ciężkiego sprzętu budowlanego i górniczego.

3. Sprzęt do przetwarzania chemicznego

Naczynia granitowe, pompy i podpory rurociągów charakteryzują się wysoką odpornością na korozję w agresywnych środowiskach chemicznych.

4. Elementy architektoniczne i dekoracyjne

Granitowe części mechaniczne wykorzystuje się również w ekskluzywnych instalacjach architektonicznych, łącząc funkcjonalność inżynieryjną z estetycznym wzornictwem, np. w niestandardowych kolumnach, artystycznych obudowach maszyn lub rzeźbach o jakości przemysłowej.

Wniosek

Komponenty mechaniczne z granitu oferują doskonałe połączenie trwałości, precyzji i odporności na korozję, co czyni je doskonałym wyborem dla branż wymagających niezawodnej pracy w trudnych warunkach. Dzięki postępowi w obróbce granitu CNC i modułowej konstrukcji, granit staje się realną i zrównoważoną alternatywą dla tradycyjnych metalowych systemów mechanicznych.

Czas publikacji: 01-08-2025