W branży motoryzacyjnej dokładność wymiarowa komponentów bezpośrednio wpływa na osiągi, bezpieczeństwo i niezawodność całego pojazdu. Od kluczowych elementów silnika po precyzyjne części przekładni, każda niewielka odchyłka wymiarowa może wywołać reakcję łańcuchową, prowadzącą do nietypowych hałasów, zwiększonego zużycia paliwa, a nawet zagrożeń bezpieczeństwa w pojeździe. Granitowe narzędzia pomiarowe, dzięki swoim unikalnym właściwościom fizycznym i zaletom technicznym, stały się podstawowymi narzędziami zapewniającymi najwyższą dokładność wymiarową w procesie produkcji części samochodowych, tworząc solidny fundament dla wysokiej jakości rozwoju przemysłu motoryzacyjnego.

Naturalne zalety narzędzi pomiarowych z granitu: podstawa stabilności i precyzji

Granit to rodzaj kamienia naturalnego, który powstaje w wyniku długotrwałych procesów geologicznych. Jego wewnętrzne kryształy mineralne są gęste, a struktura gęsta i jednolita, co zapewnia mu wyjątkowe właściwości. Po pierwsze, granit charakteryzuje się wyjątkowo niskim współczynnikiem rozszerzalności cieplnej, wynoszącym zazwyczaj od 5 do 7×10⁻⁶/℃. Ta cecha sprawia, że jest on praktycznie odporny na zmiany temperatury. W warsztatach produkujących części samochodowe ciepło generowane przez pracę urządzeń i wahania temperatury otoczenia są dość powszechne. Narzędzia pomiarowe wykonane ze zwykłych materiałów mogą powodować błędy wymiarowe z powodu rozszerzalności i kurczenia cieplnego, co wpływa na dokładność pomiaru. Granitowe narzędzia pomiarowe zachowują stabilność wymiarową w przypadku zmian temperatury, zapewniając wiarygodność danych pomiarowych i stanowiąc precyzyjne wzorce odniesienia do obróbki komponentów.

Po drugie, wysoka twardość i odporność na zużycie granitu to jego kolejna istotna zaleta. Granit o twardości 6-7 w skali Mohsa nie ulega zużyciu podczas częstych pomiarów. Produkcja części samochodowych często wiąże się z dużą ilością powtarzalnych pomiarów. Granitowe narzędzia pomiarowe pozwalają zachować wysoką precyzję powierzchni pomiarowych przez cały okres użytkowania, zmniejszają odchylenia pomiarowe spowodowane zużyciem narzędzi, wydłużają żywotność i jednocześnie obniżają koszty wymiany narzędzi w przedsiębiorstwach. Ponadto granit charakteryzuje się doskonałym tłumieniem drgań, co pozwala skutecznie pochłaniać drgania generowane przez pracę obrabiarek i transport logistyczny w warsztacie, zapewniając stabilne środowisko dla procesu pomiarowego, zapobiegając zakłóceniom wibracji w wynikach pomiarów i gwarantując dokładność kontroli wymiarowej.

Główne zastosowania narzędzi pomiarowych z granitu w produkcji części samochodowych

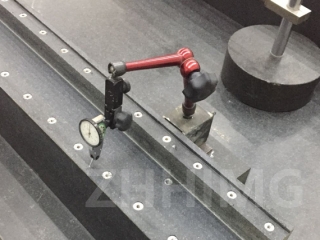

W procesie produkcji silników, granitowe narzędzia pomiarowe odgrywają kluczową rolę. Dokładność wymiarowa kluczowych elementów, takich jak blok silnika i głowica cylindrów, bezpośrednio wpływa na sprawność spalania i moc wyjściową. Platforma granitowa, charakteryzująca się wyjątkowo wysoką płaskością (do ±0,005 mm/m), stanowi dokładne odniesienie do pomiaru płaskości bloku cylindrów i gwarantuje szczelność każdej powierzchni styku. Granitowe płytki wzorcowe, statywy czujników zegarowych i inne narzędzia umożliwiają precyzyjny pomiar kluczowych parametrów, takich jak średnica otworu sworznia tłokowego i rozmiar czopu wału korbowego, ściśle kontrolując błąd na poziomie mikrometrów, aby zapewnić dokładność montażu i stabilność pracy silnika.

Granitowe narzędzia pomiarowe są również niezbędne w produkcji elementów samochodowych układów przeniesienia napędu. Dokładność profilu zębów kół zębatych, walcowość części wału i inne wskaźniki mają bezpośredni wpływ na płynność zmiany biegów i sprawność przekładni pojazdu. Granitowy przyrząd pomiarowy z prowadnicą może precyzyjnie skanować profil zębów kół zębatych, zapewniając niezwykle wysoką prostoliniowość i stabilność, a dokładność detekcji błędów może sięgać ±0,002 mm. Granitowe prostopadłościany służą do pomiaru prostopadłości i równoległości części wału, zapewniając dokładność montażu poszczególnych elementów i zwiększając niezawodność układu przeniesienia napędu.

Ponadto, w procesie produkcji elementów podwozia samochodowego, wymagania dotyczące dokładności wymiarowej części takich jak układ zawieszenia i układ kierowniczy są równie rygorystyczne. Narzędzia pomiarowe Granite precyzyjnie mierzą i kontrolują wymiary, takie jak średnica otworu, szerokość szczeliny i długość elementów, zapewniając zamienność i dokładność montażu każdej części podwozia, a także gwarantując stabilność i sterowność pojazdu.

Promowanie rozwoju produkcji motoryzacyjnej w kierunku wyższej precyzji

Wraz z rozwojem przemysłu motoryzacyjnego w kierunku inteligencji i elektryfikacji, wymagania dotyczące precyzji komponentów stają się coraz bardziej rygorystyczne. Granitowe narzędzia pomiarowe, charakteryzujące się stabilną pracą i wyjątkową precyzją, stały się kluczową bronią dla przedsiębiorstw motoryzacyjnych, dążących do poprawy jakości produktów i zwiększenia konkurencyjności rynkowej. Dzięki granitowym narzędziom pomiarowym przedsiębiorstwa mogą ściśle kontrolować wymiary komponentów, zmniejszyć liczbę braków, skrócić cykl produkcyjny i poprawić wydajność produkcji.

W przyszłości, wraz z ciągłym rozwojem technologii produkcji motoryzacyjnej, granitowe narzędzia pomiarowe będą również głęboko zintegrowane z cyfrową technologią pomiarową i zautomatyzowanymi systemami detekcji, co jeszcze bardziej zwiększy poziom inteligencji i dokładność pomiarów. Od tradycyjnych pojazdów spalinowych po pojazdy o nowej energii, granitowe narzędzia pomiarowe będą nadal zapewniać najwyższą precyzję produkcji części samochodowych, promując przemysł motoryzacyjny w dążeniu do rozwoju wyższej jakości.

Czas publikacji: 08-05-2025