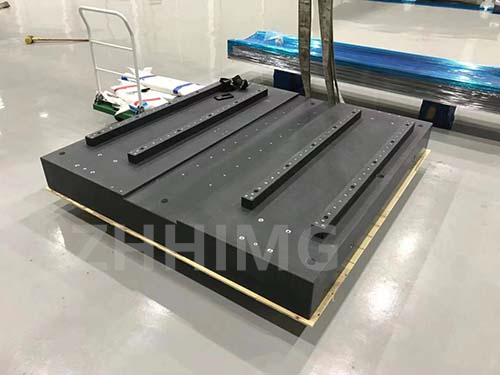

W dziedzinie rowkowania płytek półprzewodnikowych precyzja to podstawa. Niepozorna granitowa podstawa może przynieść jakościowy skok w wydajności urządzeń do rowkowania! Jakie „supermoce” tak naprawdę skrywa? Dlaczego mówi się, że wybór odpowiedniej granitowej podstawy oznacza połowę sukcesu? Dziś wyjaśnimy to dogłębnie!

I. Naturalna wytrzymałość: trzy „naturalne zalety” granitu

Odporność sejsmiczna jest tak stabilna jak góra Tai

Granit ma gęstość sięgającą 2800–3100 kg/m³, a jego struktura jest gęsta niczym „kamienna forteca”. W środowisku drgań o wysokiej częstotliwości, w którym odbywa się rowkowanie płytek (urządzenie rowkuje ponad 100 razy na minutę), może on absorbować ponad 90% energii drgań, co jest niczym wyposażenie urządzenia w „czarną technologię pochłaniającą wstrząsy”! Dane pomiarowe z pewnej fabryki chipów pokazują, że po zastosowaniu granitowej podstawy amplituda drgań głowicy frezu rowkującego zmniejszyła się z 15 μm do 3 μm, a krawędzie wyciętych mikrorowków są gładkie jak lustro.

2. „Odporna na ciepło budowa” Nie boi się zmian temperatury

Zwykłe materiały „rozszerzają się i odkształcają” pod wpływem ciepła oraz „kurczą się i odkształcają” po schłodzeniu, ale współczynnik rozszerzalności cieplnej granitu wynosi zaledwie 4-8×10⁻⁶/℃, co stanowi zaledwie 1/5 współczynnika rozszerzalności metali! Nawet przy gwałtownych wahaniach temperatury w warsztacie o 10℃ w ciągu 24 godzin, odkształcenie jest mniejsze niż 0,01 mm i można je praktycznie zignorować. Oznacza to, że niezależnie od pory dnia i nocy, długotrwałej pracy i generowania ciepła przez sprzęt, granitowa podstawa może utrzymywać szczelinę w pozycji „nieruchomej” przez cały czas.

3. Niezniszczalna odporność na zużycie

Twardość granitu w skali Mohsa sięga 6-7, co jest porównywalne z twardością kwarcu, a jego odporność na zużycie jest trzykrotnie większa niż zwykłej stali! Pod wpływem długotrwałego tarcia o wysokiej częstotliwości podczas rowkowania wafli, powierzchnia podstawy prawie się nie zużywa. Po pięciu latach użytkowania granitowych podstaw w pewnej odlewni, płaskość nadal utrzymywała się w granicach ±0,5 μm/m podczas inspekcji, a dokładność rowkowania pozostała niezmienna, co pozwoliło zaoszczędzić znaczną ilość czasu na kalibrację i wymianę sprzętu.

II. Precyzyjna adaptacja: W jaki sposób granit spełnia różne wymagania dotyczące rowkowania?

Scena 1: Ultradrobne rowkowanie (mikrorowki poniżej 10 μm)

Wymagania: Maksymalna płaskość

Zalety granitu: Dzięki precyzyjnej obróbce z pięcioosiowym układem połączeń, płaskość można kontrolować z dokładnością do ±0,5 μm/m, co oznacza, że na odcinku 1 metra błąd wysokości jest 200 razy mniejszy niż ludzki włos! Gwarantuje to, że odległość między głowicą frezu rowkującego a płytką jest zawsze precyzyjna, a błąd szerokości wyciętych mikrorowków nie przekracza ±0,1 μm.

Scena 2: Szybkie, masowe frezowanie rowków

Wymagania: Doskonała amortyzacja wstrząsów

Zalety granitu: Jego naturalne właściwości tłumiące wewnątrz pozwalają na szybkie tłumienie drgań urządzeń. Po wprowadzeniu przez pewną fabrykę płyt granitowych, prędkość rowkowania wzrosła o 40%, a wydajność wzrosła z 85% do 96%, co pozwoliło na dwukrotny wzrost wydajności i jakości produkcji!

Scena 3: Złożone środowisko rowkowania (wysoka temperatura/korozja)

Wymagania: Odporność na wysoką temperaturę i korozję

Zalety granitu: Wyjątkowo wysoka stabilność chemiczna, odporność na korozję kwasową i alkaliczną; Niski współczynnik rozszerzalności cieplnej i odporność na odkształcenia nawet w wysokiej temperaturze (150°C) podczas rowkowania laserowego. Podstawa granitowa używana w pewnym laboratorium z korozyjnym roztworem do rowkowania była nieprzerwanie użytkowana przez trzy lata, a jej powierzchnia pozostała nienaruszona.

III. Jak wybrać „oryginalną, wysokiej jakości” podstawę granitową?

Zwróć uwagę na gęstość: granit o gęstości ≥2800kg/m³ ma bardziej zwartą strukturę.

Sprawdź certyfikaty: Upewnij się, że posiadasz uznane certyfikaty, takie jak ISO 9001 i CNAS, aby mieć pewność jakości.

Dane weryfikacyjne: Producent jest zobowiązany do dostarczenia raportów z testów dotyczących współczynnika rozszerzalności cieplnej (< 8×10⁻⁶/℃) i płaskości (±0,5μm/m).

Test na miejscu: Stuknij w podstawę. Czysty dźwięk oznacza brak pęknięć wewnątrz. Jeśli powierzchnia dotykowa jest gładka jak lustro, oznacza to wysoką dokładność przetwarzania.

Wniosek: Wybierz odpowiedni granit i wygraj połowę sukcesu w procesie rowkowania!

Od odporności na wstrząsy, temperaturę i zużycie, granitowa podstawa, dzięki swojemu „naturalnemu pięknu” i „niezwykle wytrzymałej konstrukcji”, stała się niezastąpionym partnerem w urządzeniach do rowkowania płytek półprzewodnikowych. W dzisiejszej erze produkcji półprzewodników, w której dąży się do precyzji na poziomie nano, wysokiej jakości granitowa podstawa to nie tylko inwestycja w sprzęt, ale także długoterminowa gwarancja wydajności produkcji i jakości produktu!

Czas publikacji: 17-06-2025