W sercu przemysłu maszynowego i metrologicznego leży fundamentalne narzędzie: żeliwna płyta powierzchniowa. Te płaskie instrumenty odniesienia są niezbędne do dokładnej kontroli detali, precyzyjnego trasowania i służą jako stabilne punkty odniesienia przy ustawianiu obrabiarek. W ZHHIMG® nasze zaangażowanie w najwyższą precyzję wykracza poza nasze renomowane produkty granitowe, obejmując rygorystyczne standardy regulujące wszystkie niezbędne narzędzia metrologiczne. Zrozumienie drobiazgowego procesu – od odlewu po montaż – ma kluczowe znaczenie dla zapewnienia jakości i trwałości tego kluczowego elementu wyposażenia hali produkcyjnej.

Dyscyplina odlewnicza: środki ostrożności w odlewaniu żeliwa

Produkcja wysokiej jakości żeliwnych płyt powierzchniowych rozpoczyna się od ekstremalnej dyscypliny w odlewni. Operatorzy muszą ściśle przestrzegać kontrolowanego przepływu procesu, którego celem jest prostota i jednorodność. Wiąże się to z projektowaniem modeli, które minimalizują liczbę powierzchni podziału i rdzeni piaskowych, zapewniając jednocześnie optymalne kąty pochylenia i płynne przejścia grubości ścianek. Kluczowe znaczenie ma dobór odpowiedniego układu wlewowego; musi on zapewniać sekwencyjne krzepnięcie, prowadząc do uzyskania odlewu o jednorodnej strukturze i zminimalizowanych naprężeniach.

Co kluczowe, jakość piasku formierskiego ma bezpośredni wpływ na ostateczny odlew. Mieszanka piasku musi charakteryzować się doskonałą przepuszczalnością, wytrzymałością na mokro, płynnością, plastycznością i podatnością na zapadanie się. Osiąga się to poprzez ścisłe przestrzeganie kolejności podawania materiału – starego piasku, nowego piasku, gliny, pyłu węglowego i wody – oraz precyzyjne kontrolowanie czasu mieszania, wynoszącego od sześciu do siedmiu minut. Następnie wymieszany piasek jest odstawiany na odpoczynek i przesiewany w celu zwiększenia jego przepuszczalności i płynności przed użyciem.

Sam proces odlewania wymaga pełnego skupienia. Stopiony metal musi zostać odpowiednio zaszczepiony i dokładnie odżużlony przed rozpoczęciem odlewania. Ciągły i stabilny przepływ jest niezbędny, aby zapobiec wadom, takim jak erozja piaskowa i powstawanie jam piaskowych. Szybka reakcja na wszelkie wycieki jest konieczna, aby uniknąć poważnych wad, takich jak zimne zwarcia i niepełne zalanie. Na koniec, skrupulatny proces czyszczenia gwarantuje, że schłodzony odlew zostanie wyjęty z formy bez uszkodzeń, uzyskując powierzchnię wolną od pierwotnych wad.

Projekt, wady i gęstość: zapewnienie integralności strukturalnej

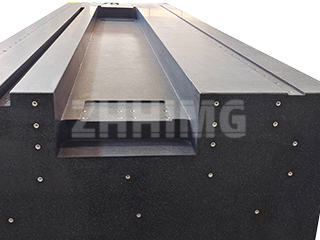

Wysokiej jakości platforma żeliwna jest zaprojektowana z myślą o trwałości. Zazwyczaj projektowana jako konstrukcja jednostronna lub skrzynkowa, jej powierzchnie robocze są zazwyczaj kwadratowe lub prostokątne. Integralność konstrukcji w dużym stopniu zależy od takich elementów, jak ściany boczne i żebra wzmacniające, które muszą być precyzyjnie zwymiarowane w oparciu o wymaganą nośność i klasę dokładności. Wysokość tych żeber wzmacniających – czy to półżebra, pełne żebro, czy płaskie żebro – zapewnia niezbędne naprężenie i podparcie.

Nawet przy najbardziej rygorystycznej kontroli odlewów mogą wystąpić drobne wady. W przypadku platform o klasie dokładności poniżej „0”, normy branżowe zezwalają na naprawcze uszczelnienie drobnych ubytków piaskowych (o średnicy poniżej 14 mm) przy użyciu tego samego materiału, pod warunkiem, że twardość materiału naprawczego jest niższa niż twardość otaczającego żelaza. Jednakże powierzchnia robocza musi być ostatecznie wolna od poważnych wad, takich jak pęknięcia, porowatość, wtrącenia żużla i jamy skurczowe, a powierzchnia odlewu musi być gładka i pokryta mocno przylegającą farbą. Wybór platformy poddanej naturalnemu starzeniu lub sztucznej obróbce cieplnej ma kluczowe znaczenie, ponieważ procesy te zmniejszają naprężenia wewnętrzne i zapobiegają przyszłym odkształceniom diagonalnym.

Instalacja i konserwacja: zachowanie precyzji

Platforma żeliwna, niezależnie od jej jakości, jest tak dokładna, jak jej montaż. Musi być wypoziomowana w poziomie, a obciążenie rozłożone równomiernie na wszystkie punkty podparcia, co zazwyczaj osiąga się za pomocą regulowanych nóżek wspornika. Ten proces poziomowania, sterowany przez precyzyjną poziomicę elektroniczną lub poziomnicę ramową, ma kluczowe znaczenie dla osiągnięcia nominalnej dokładności.

Aby zachować precyzję, kluczowe znaczenie ma otoczenie. Temperatura robocza powinna utrzymywać się na poziomie około 20°C (± 5°C), a wibracje należy bezwzględnie unikać. Przed rozpoczęciem jakichkolwiek prac powierzchnia musi zostać dokładnie oczyszczona z resztek piasku, zadziorów, oleju i rdzy, ponieważ nawet drobne zanieczyszczenia wpływają negatywnie na precyzję. Wysoka jakość powierzchni, czyli gładkość, ma kluczowe znaczenie dla trwałości.

Przy prawidłowym użytkowaniu i starannym przechowywaniu – unikając wilgotnego, korozyjnego lub ekstremalnie temperaturowego środowiska – precyzja powierzchni roboczej platformy żeliwnej może być utrzymana przez dwa lub więcej lat. Sama konstrukcja platformy może przetrwać dziesięciolecia. Jeśli precyzja ulegnie pogorszeniu, można ją w pełni przywrócić poprzez fachową regulację lub regenerację (skrobanie). Regularna kontrola zgodności z normą kalibracji jest obowiązkowa, ponieważ użycie płyty niezgodnej z normami nieuchronnie doprowadzi do odchyleń pomiarowych i wpłynie na jakość produktu końcowego.

Jako podstawowe narzędzie w przemyśle motoryzacyjnym, lotniczym, przyrządowym i ciężkim, platforma żeliwna jest dowodem na to, że precyzja jest budowana od podstaw.

Czas publikacji: 31.10.2025