W procesie produkcji akumulatorów litowo-jonowych, proces powlekania, jako kluczowe ogniwo, bezpośrednio wpływa na wydajność i bezpieczeństwo akumulatorów. Stabilność platformy sterowania ruchem maszyny do powlekania akumulatorów litowych odgrywa decydującą rolę w dokładności powlekania. Granit i żeliwo, jako powszechnie stosowane materiały platformowe, charakteryzują się różnicą w stabilności wymiarowej, która przyciągnęła uwagę. Niniejszy artykuł dogłębnie przeanalizuje znaczną poprawę stabilności wymiarowej granitu w porównaniu z żeliwem na platformie sterowania ruchem maszyn do powlekania akumulatorów litowych, poprzez analizę właściwości materiałów, danych eksperymentalnych i praktycznych zastosowań.

Właściwości materiału stanowią podstawę stabilności

Żeliwo, jako tradycyjny materiał przemysłowy, było niegdyś szeroko stosowane w platformach sterowania ruchem ze względu na doskonałe właściwości odlewnicze i niską cenę. Jednak żeliwo ma pewne wady. Jego struktura wewnętrzna zawiera dużą ilość grafitu płatkowego, co powoduje pęknięcia wewnętrzne i zmniejsza ogólną sztywność materiału. Współczynnik rozszerzalności cieplnej żeliwa jest stosunkowo wysoki i wynosi około 10-12 ×10⁻⁶/℃. Pod wpływem akumulacji ciepła generowanego podczas długotrwałej eksploatacji powłoki baterii litowej jest ona podatna na odkształcenia termiczne. Ponadto wewnątrz żeliwa występują naprężenia odlewnicze. Z czasem ich uwolnienie spowoduje nieodwracalne zmiany w rozmiarze platformy, wpływając na dokładność powłoki.

Granit to naturalny materiał, który powstał w wyniku procesów geologicznych trwających setki milionów lat. Jego wewnętrzna struktura krystaliczna jest gęsta i jednorodna, a ponadto charakteryzuje się wysoką stabilnością. Współczynnik rozszerzalności liniowej granitu wynosi zaledwie 0,5-8×10⁻⁶/℃, czyli 1/2-1/3 współczynnika żeliwa, i jest wyjątkowo odporny na zmiany temperatury. Jednocześnie granit charakteryzuje się twardą teksturą, a jego wytrzymałość na ściskanie sięga 1050-14 000 kilogramów na centymetr kwadratowy. Skutecznie wytrzymuje uderzenia sił zewnętrznych i wibracje, zapewniając solidny i stabilny fundament dla platformy sterowania ruchem. W jego wnętrzu praktycznie nie występują naprężenia szczątkowe i nie powodują one zmian wymiarów w wyniku uwalniania naprężeń, co zapewnia stabilność wymiarową platformy dzięki samej istocie materiału.

Dane eksperymentalne potwierdzają różnice w wydajności

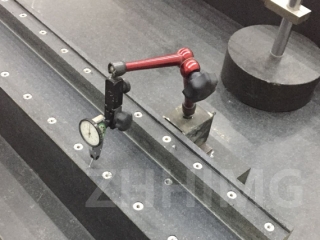

Aby wizualnie porównać różnice w stabilności wymiarowej granitu i żeliwa, zespół badawczy przeprowadził specjalny eksperyment. Wybrano dwie platformy sterowania ruchem maszyny do powlekania akumulatorów litowych o tej samej specyfikacji, wykonane odpowiednio z granitu i żeliwa, i przetestowano je w tych samych warunkach środowiskowych. Eksperyment symulował rzeczywisty scenariusz pracy maszyny do powlekania akumulatorów litowych. Poprzez ciągłą pracę urządzenia monitorowano zmiany wielkości platformy w różnych punktach czasowych.

Wyniki eksperymentów pokazują, że po 24 godzinach ciągłej pracy, z powodu ciepła generowanego przez urządzenie, temperatura powierzchni platformy z żeliwa wzrosła o około 15°C, co spowodowało wzrost wymiaru wzdłużnego platformy o 0,03 mm. W tych samych warunkach wahania wymiarów platformy granitowej są praktycznie niezauważalne, a zakres wahań wymiarów jest mniejszy niż 0,005 mm. Po 1000 godzinach długotrwałych testów starzenia, w wyniku uwolnienia naprężeń wewnętrznych i akumulacji odkształceń termicznych, błąd płaskości platformy żeliwnej zwiększył się z początkowych 0,01 mm do 0,05 mm. Błąd płaskości platformy granitowej zawsze mieści się w granicach 0,015 mm, a zaleta stabilności wymiarowej jest oczywista.

Wybitne osiągnięcia w zastosowaniach praktycznych

W rzeczywistej produkcji dużego przedsiębiorstwa produkującego baterie litowe, niegdyś stosowano żeliwne platformy sterowania ruchem. Wraz ze wzrostem czasu pracy urządzeń, dokładność powlekania stopniowo spadała, co skutkowało nierównomierną grubością powłoki, słabą spójnością arkuszy elektrod akumulatorowych i wskaźnikiem wadliwości produktu sięgającym 8%. Aby rozwiązać ten problem, przedsiębiorstwo wymieniło platformy sterowania ruchem w niektórych urządzeniach na granitowe.

Po wymianie, stabilność wymiarowa sprzętu uległa znacznej poprawie. W sześciomiesięcznym cyklu produkcyjnym maszyna do powlekania wykorzystująca platformę granitową zawsze utrzymywała błąd grubości powłoki w granicach ±2 μm, a wskaźnik wadliwych produktów został znacząco zredukowany do poziomu poniżej 3%. Jednocześnie, ponieważ platformy granitowe nie wymagają tak częstej precyzyjnej kalibracji i konserwacji jak platformy żeliwne, przedsiębiorstwa oszczędzają znaczną część kosztów konserwacji sprzętu i przestojów rocznie, a także zwiększają wydajność produkcji o ponad 15%.

Podsumowując, w zastosowaniu platformy sterowania ruchem w maszynach do powlekania akumulatorów litowych, granit, dzięki swoim wyjątkowym właściwościom materiałowym, znacznie przewyższa żeliwo pod względem stabilności wymiarowej. Zarówno z punktu widzenia natury materiału, danych eksperymentalnych, jak i praktycznych efektów, granit stanowi niezawodną gwarancję wysokiej precyzji i stabilności procesu powlekania akumulatorów litowych. Wraz z ciągłym doskonaleniem wymagań jakościowych w branży akumulatorów litowych, platformy sterowania ruchem wykonane z granitu z pewnością staną się powszechnym wyborem w branży.

Czas publikacji: 22 maja 2025 r.