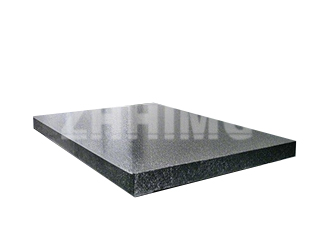

Granitowa płyta powierzchniowa stanowi ostateczny punkt odniesienia w metrologii, ale jej dokładność – często weryfikowana z dokładnością do nanometra – może zostać całkowicie zaburzona przez nieprawidłową instalację. Proces ten nie jest przypadkowym ustawieniem; to skrupulatne, wieloetapowe ustawienie, które zapewnia integralność geometryczną instrumentu. W ZHONGHUI Group (ZHHIMG®) podkreślamy, że zabezpieczenie granitu jest równie ważne, jak samo precyzyjne docieranie.

W tym przewodniku znajdziesz dokładne kroki i niezbędne środki ostrożności niezbędne do prawidłowego montażu precyzyjnej płyty powierzchniowej, dzięki czemu będziesz mieć pewność, że będzie ona spełniać wymagania certyfikowanej klasy.

Skrupulatne przygotowanie: przygotowanie gruntu pod dokładność

Przed przemieszczeniem granitu należy skontrolować otoczenie. Miejsce montażu musi być czyste, suche i wolne od zanieczyszczeń unoszących się w powietrzu, takich jak kurz i mgła olejowa, które mogą osadzać się i zakłócać końcowy proces poziomowania. Utrzymanie zalecanych poziomów temperatury i wilgotności jest kluczowe, ponieważ ekstremalne wahania mogą powodować przejściowe, obniżające wydajność naprężenia termiczne w masie granitowej.

Narzędzia również muszą być przygotowane zgodnie z równie wysokimi standardami. Oprócz standardowych kluczy i śrubokrętów, konieczne jest posiadanie certyfikowanych, precyzyjnych instrumentów: czułej poziomicy elektronicznej (np. WYLER lub równoważnej), interferometru laserowego lub precyzyjnego autokolimatora do ostatecznej weryfikacji. Używanie narzędzi o niskiej precyzji podczas montażu wprowadza błędy, które niweczą naturalną dokładność granitu. Wreszcie, kompleksowa kontrola wizualna i wymiarowa granitowej płyty powierzchniowej musi potwierdzić, że płyta została dostarczona bez uszkodzeń powstałych podczas transportu, pęknięć ani luźnej tekstury, a jej certyfikowana płaskość nadal mieści się w granicach tolerancji.

Rygor instalacji: poziomowanie i kontrola naprężeń

Proces instalacji przekształca blok granitowy z komponentu w stabilny instrument odniesienia.

Najpierw należy określić dokładną lokalizację, upewniając się, że podłoże lub fundament pod maszynę jest płaskie i stabilne. Płyta powierzchniowa musi być umieszczona na wyznaczonym systemie podparcia – zazwyczaj trzech punktach podparcia zlokalizowanych w obliczonych punktach Airy'ego płyty lub czterech punktach w przypadku większych płyt. Nigdy nie należy opierać płyty precyzyjnej na większej liczbie punktów podparcia niż określono, ponieważ powoduje to nierównomierne naprężenia i zniekształca płaskość.

Kluczowym kolejnym krokiem jest poziomowanie. Za pomocą precyzyjnej poziomicy elektronicznej należy wyregulować podpory, aby płyta osiągnęła prawdziwie poziomą płaszczyznę. Chociaż lokalna poziomość płyty powierzchniowej nie wpływa bezpośrednio na jej naturalną płaskość, osiągnięcie idealnej poziomości jest kluczowe dla stabilności sprzętu pomiarowego opartego na grawitacji (takiego jak poziomnice czy piony) oraz dla weryfikacji dokładności fundamentu płyty.

Po ustawieniu, płyta jest zabezpieczona. W przypadku użycia śrub kotwiących lub podkładek, siła mocowania musi być równomiernie rozłożona. Nadmierne, miejscowe dokręcanie jest częstym błędem, który może trwale odkształcić granit. Celem jest zabezpieczenie płyty bez wywoływania naprężeń, które mogłyby ją wytrącić z płaszczyzny, na której została wykonana.

Ostateczna walidacja: weryfikacja dokładności

Montaż jest zakończony dopiero po weryfikacji dokładności. Za pomocą interferometru laserowego lub innego precyzyjnego sprzętu metrologicznego należy sprawdzić płaskość i powtarzalność płyty na całej jej powierzchni, porównując je z oryginalnym certyfikatem kalibracji. Ten krok potwierdza, że montaż nie naruszył integralności geometrycznej granitowej płyty powierzchniowej. Regularna kontrola ustawienia – w tym sprawdzenie momentu dokręcania śrub i wypoziomowania – jest niezbędna, aby wykryć wszelkie przesunięcia spowodowane osiadaniem podłoża lub silnymi wibracjami w miarę upływu czasu.

Każdemu personelowi, który dopiero zaczyna pracę z tymi krytycznymi podzespołami, zdecydowanie zalecamy kompleksowe szkolenie techniczne, które zapewni, że w pełni zrozumie on właściwości materiałów i rygorystyczne metody niezbędne do zachowania precyzji na poziomie mikro, charakterystycznej dla produktów ZHHIMG®.

Czas publikacji: 30 października 2025 r.