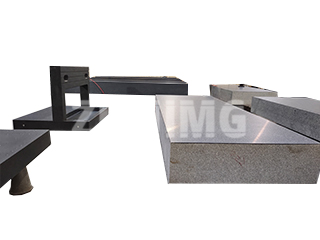

W świecie ultraprecyzyjnej metrologii granitowe narzędzie pomiarowe – takie jak płyta powierzchniowa, liniał lub kątownik wzorcowy – stanowi absolutny punkt odniesienia. Narzędzia te, fachowo wykończone maszynowo i ręcznie polerowane, zawdzięczają swoją stabilność i dokładność gęstemu, naturalnie starzonemu kamieniowi, z którego są wykonane. Jednak żywotność i utrzymanie dokładności tych kluczowych instrumentów nie są gwarantowane; są one wynikiem kontrolowanych warunków i skrupulatnych praktyk operacyjnych.

W Grupie ZHONGHUI (ZHHIMG®) zdajemy sobie sprawę, że choć nasz granit o wysokiej gęstości zapewnia wyjątkowy fundament, kilka czynników po stronie użytkownika bezpośrednio wpływa na to, jak długo precyzyjne narzędzie zachowuje certyfikowaną dokładność. Zrozumienie tych czynników jest kluczowe dla ochrony Państwa inwestycji.

Główne zagrożenia dla długowieczności granitu

Degradacja granitowej platformy pomiarowej często wynika z naprężeń mechanicznych i środowiskowych, a nie z uszkodzenia materiału.

- Nieprawidłowy rozkład obciążenia: Nadmierne lub nierównomierne obciążenie, zwłaszcza skoncentrowane w jednym obszarze platformy, może prowadzić do miejscowego zużycia, a nawet niewielkich, długotrwałych odkształceń. Często zdarza się to, gdy ciężkie elementy obrabiane są wielokrotnie umieszczane w tym samym miejscu, co powoduje utratę idealnej płaskości powierzchni roboczej elementu.

- Zanieczyszczenie środowiska: Pojedynczy wiór, wiór metalowy lub cząstka pyłu ściernego mogą działać jak papier ścierny między granitem a przedmiotem obrabianym. Nieczyste środowisko pracy nie tylko natychmiast wprowadza błędy pomiarowe, ale także drastycznie przyspiesza zużycie powierzchni granitu, bezpośrednio skracając jego żywotność.

- Materiał obrabianego przedmiotu i jakość powierzchni: Skład i wykończenie mierzonego materiału odgrywają znaczącą rolę w szybkości zużycia. Miękkie materiały, takie jak miedź i aluminium, powodują mniejsze ścieranie, podczas gdy twarde materiały, zwłaszcza żeliwo, mogą narażać granit na mierzalnie większe zużycie. Ponadto, przedmioty obrabiane o niskiej chropowatości powierzchni (grube wykończenie) są podatne na zarysowania precyzyjnie polerowanej platformy granitowej, trwale uszkadzając płaszczyznę odniesienia.

- Niewłaściwe użytkowanie i kontakt ścierny: Niska twardość powierzchni granitu, choć korzystna ze względu na jego właściwości niemagnetyczne i niekorozyjne, sprawia, że jest on podatny na zużycie tarciowe. Techniki takie jak nadmierne przesuwanie przedmiotu obrabianego lub narzędzia referencyjnego po powierzchni – zamiast podnoszenia i umieszczania – powodują tarcie, które szybko degraduje wierzchnią warstwę granitu. Potwierdza to regułę: granitowe narzędzia pomiarowe to instrumenty, a nie stoły warsztatowe.

Precyzyjna produkcja: nakaz stosowania maszyn pomocniczych

Stworzenie wysokiej jakości, niezwykle precyzyjnego narzędzia do pomiaru granitu zależy w takim samym stopniu od precyzji pomocniczych maszyn obróbczych, jak i od samego kamienia.

Aby zapewnić dokładność wymiarową produktu końcowego, każdy element maszyn do obróbki kamienia musi spełniać normy metrologiczne. Wymaga to wielokrotnej kontroli wymiarów zespołów maszyn i ścisłego przestrzegania technicznych praktyk czystości. Przed rozpoczęciem jakiejkolwiek formalnej obróbki kamienia, urządzenia muszą przejść próbę ruchową w celu potwierdzenia ich prawidłowego działania. Nieprawidłowa praca maszyn nie tylko grozi uszkodzeniem, ale może również prowadzić do marnotrawstwa cennego, wyselekcjonowanego granitu.

Konserwacja wewnętrznych podzespołów maszyny – od wrzeciona po mechanizmy podnoszące – ma kluczowe znaczenie. Przed każdym użyciem należy precyzyjnie nasmarować wszystkie współpracujące powierzchnie, w tym łożyska i zespoły śrub pociągowych. Połączenia muszą być wolne od śladów i zadziorów, a wszelka rdza lub zanieczyszczenia wewnętrzne muszą być starannie oczyszczone i zabezpieczone powłokami antykorozyjnymi, aby zapobiec przedostawaniu się ciał obcych do procesu szlifowania.

Krytyczna rola jakości montażu mechanicznego

Jakość maszyn używanych do obróbki granitu jest bezpośrednio związana ze stabilnością gotowego produktu. Wymaga to rygorystycznej dbałości o szczegóły montażu mechanicznego:

- Integralność łożysk i uszczelnień: Łożyska należy dokładnie oczyścić z pozostałości środków antykorozyjnych i sprawdzić ich płynność obrotu przed montażem. Siła przykładana podczas montażu łożyska musi być równomierna, symetryczna i odpowiednia, unikając naprężeń na bieżniach i zapewniając prostopadłość powierzchni czołowej do wału. Uszczelnienia należy wciskać równolegle do rowków, aby zapobiec ich skręcaniu, które mogłoby powodować luz i niestabilność maszyny.

- Wyrównanie układów ruchu: W przypadku komponentów takich jak układy pasowe, osie muszą być idealnie równoległe i wyrównane, aby zapobiec nierównomiernemu naprężeniu, poślizgowi pasa i przyspieszonemu zużyciu – wszystkie te czynniki prowadzą do wibracji, które utrudniają precyzyjne docieranie granitu. Podobnie, płaskość i rzeczywisty kontakt powierzchni współpracujących na złączach maszynowych muszą zostać zweryfikowane i naprawione w przypadku wykrycia jakichkolwiek odkształceń lub zadziorów.

Podsumowując, granitowe narzędzie pomiarowe to trwały, ale precyzyjnie dostrojony wzorzec odniesienia. Jego wyjątkowa żywotność to efekt zastosowania wysokiej jakości czarnego granitu ZHHIMG®, w połączeniu z rygorystyczną kontrolą czystości operacyjnej, prawidłowym obchodzeniem się z obrabianym przedmiotem oraz skrupulatną konserwacją precyzyjnych maszyn, które zapewniają ostateczną, certyfikowaną dokładność.

Czas publikacji: 30 października 2025 r.