Nieustanne dążenie do miniaturyzacji i wydajności w nowoczesnej technologii – od zaawansowanych paneli wyświetlaczy po najnowocześniejszą aparaturę naukową – przesunęło granice tradycyjnych materiałów inżynieryjnych. W pogoni za precyzją rzędu submikron, a nawet nanometrów, inżynierowie konsekwentnie sięgają po materiał udoskonalany przez tysiąclecia geologii: naturalny granit. Ten pozornie skromny kamień stał się nieodzownym fundamentem dla urządzeń, które kształtują naszą cyfrową przyszłość.

Zapotrzebowanie na bezkompromisową stabilność i dokładność w sektorach takich jak produkcja półprzewodników i zaawansowana metrologia podkreśla, dlaczego precyzyjne komponenty granitowe są coraz ważniejsze. W przeciwieństwie do metali, które są bardzo podatne na rozszerzalność cieplną i wibracje, czarny granit oferuje unikalny zestaw właściwości fizycznych, które tworzą idealne środowisko dla ultraprecyzyjnych operacji.

Podstawy technologii wyświetlaczy płaskich

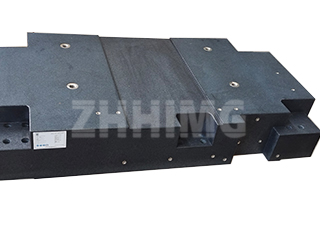

Produkcja nowoczesnych paneli wyświetlaczy – zwłaszcza tych opartych na technologii krzemu amorficznego (a-Si) i niskotemperaturowego krzemu polikrystalicznego (LTPS) – wymaga maszyn, które zapewniają wyjątkową płaskość i dokładność pozycjonowania na dużych powierzchniach. To właśnie tutaj granitowe komponenty mechaniczne do matryc a-Si i precyzyjne granity do matryc LTPS stają się kluczowe.

Podczas produkcji wielkopowierzchniowych podłoży szklanych do wyświetlaczy, nawet najmniejsze odchylenie w konstrukcji maszyny może prowadzić do kosztownych defektów i strat wydajności. Niezwykle niski współczynnik rozszerzalności cieplnej granitu (około połowy współczynnika rozszerzalności cieplnej stali) zapewnia stabilność wymiarową konstrukcji maszyny nawet podczas niewielkich wahań temperatury w pomieszczeniu czystym. Co więcej, jego doskonała zdolność tłumienia drgań wewnętrznych – znacznie wyższa niż w przypadku żeliwa lub stali – jest niezbędna do neutralizacji mikroskopijnych drgań. Drgania te, które mogą być niewyczuwalne dla ludzkiego dotyku, mogą mieć katastrofalne skutki dla procesów litografii, trawienia lub osadzania stosowanych do formowania maleńkich tranzystorów i obwodów w matrycy. Dzięki szybkiemu rozpraszaniu tych energii, granitowe podstawy, belki i elementy suwnicy zapewniają, że wrażliwe platformy poruszają się z płynnością i powtarzalną precyzją, wymaganą do masowej produkcji wyświetlaczy o wysokiej rozdzielczości i wysokiej wydajności.

Naturalna sztywność granitu oznacza również, że podzespoły maszyn mogą podtrzymywać duże obciążenia — takie jak duże systemy bramowe, komory próżniowe i głowice procesowe — przy minimalnym ugięciu, co gwarantuje stałą wydajność w całym zakresie roboczym.

Umożliwianie prawdziwych odkryć naukowych za pomocą metrologii

Poza produkcją, unikalne właściwości granitu precyzyjnego są niezbędne w podstawowych badaniach naukowych i metrologii. Doskonałym przykładem jest jego rola w wysokorozdzielczych instrumentach analitycznych, w szczególności w precyzyjnym granicie wykorzystywanym w sprzęcie do dyfrakcji rentgenowskiej (XRD).

Dyfrakcja rentgenowska to potężna technika służąca do określania struktury atomowej i molekularnej kryształu. Precyzja wymagana dla goniometru – urządzenia obracającego próbkę i detektora promieni rentgenowskich – jest fenomenalna. Każdy ruch lub wibracja wpływająca na kąt padania lub detekcji może całkowicie unieważnić zbierane złożone dane.

Platforma metrologiczna zaawansowanego systemu XRD musi być odporna na dryft termiczny i umożliwiać obsługę złożonych układów optycznych i mechanicznych z zachowaniem wyjątkowej stabilności. Precyzyjny granit zapewnia idealnie płaską i bezwładną wymiarowo płaszczyznę odniesienia, niezbędną do uzyskania rozdzielczości kątowej wymaganej w zaawansowanej analizie materiałów. Jego właściwości niemagnetyczne stanowią dodatkową zaletę, gwarantując, że czułe czujniki elektroniczne i systemy sterowania elektromagnetycznego w urządzeniu nie będą narażone na działanie magnetyzmu szczątkowego, częstego problemu w przypadku metali żelaznych.

Niezrównane zalety kamienia naturalnego w erze precyzji

Sukces granitu w tych wymagających zastosowaniach nie jest dziełem przypadku; jest on bezpośrednim rezultatem jego wrodzonej inżynierii materiałowej:

-

Stabilność wymiarowa: Po milionach lat starzenia geologicznego wewnętrzna struktura wysokiej jakości czarnego granitu jest jednolita i odprężona, dzięki czemu z czasem nie obserwuje się praktycznie żadnych ruchów wewnętrznych, co jest kluczowe dla zachowania kalibracji.

-

Niska rozszerzalność cieplna: Minimalna reakcja na zmiany temperatury pozwala zachować geometrię, co jest cechą niezbędną we wszystkich precyzyjnych procesach przebiegających w kontrolowanych, choć nie idealnie izotermicznych warunkach.

-

Tłumienie drgań: Naturalny skład mineralny zapewnia doskonałe tłumienie, tłumiąc hałas mechaniczny szybciej i skuteczniej niż metale konstrukcyjne.

-

Niekorozyjny i niemagnetyczny: Granit jest odporny na rdzę i niemagnetyczny, co ułatwia konserwację i eliminuje problemy z zakłóceniami elektromagnetycznymi, które mogą negatywnie wpływać na delikatną aparaturę.

Wykorzystując te właściwości, producenci mogą osiągnąć tolerancje na poziomie mikronów i nanometrów, niezbędne do napędzania kolejnej fali innowacji technologicznych. Przejście od tradycyjnych metalowych fundamentów do projektowanych na zamówienie, ultrapłaskich fundamentów granitowych stanowi fundamentalną zmianę w inżynierii precyzyjnej – uznanie, że dla prawdziwej stabilności, czasami najstarsze materiały są najlepsze. Dla każdej firmy dążącej do osiągnięcia niezrównanej dokładności w a-Si, LTPS lub zaawansowanym sprzęcie metrologicznym, granit precyzyjny to nie tylko wybór materiałowy; to konieczność konkurencyjna.

Czas publikacji: 03-12-2025