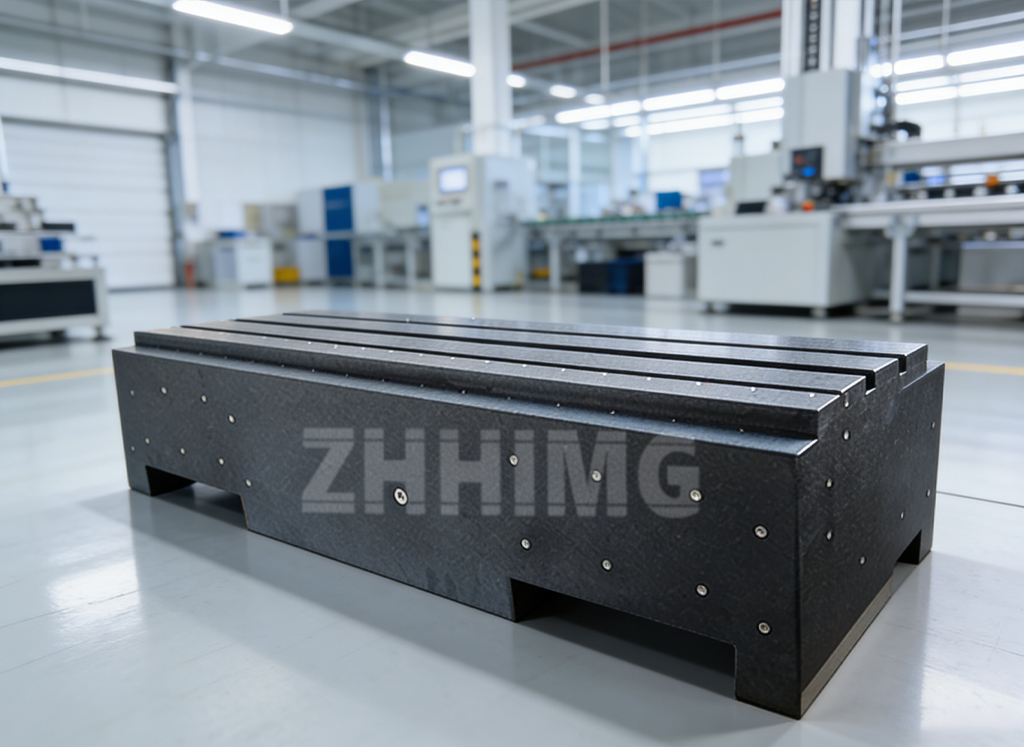

Precyzyjne platformy granitowe nie są już wykorzystywane wyłącznie jako pasywne powierzchnie odniesienia. W nowoczesnej, ultraprecyzyjnej produkcji, metrologii i montażu urządzeń często pełnią funkcję funkcjonalnych elementów konstrukcyjnych. Ta ewolucja naturalnie prowadzi do częstego i bardzo praktycznego pytania podczas rozmów o zamówieniach i projektowaniu: czy otwory montażowe można dostosować do indywidualnych potrzeb?precyzyjna platforma granitowai jeśli tak, to jakimi zasadami należy się kierować przy ich rozmieszczaniu, aby uniknąć pogorszenia dokładności?

Krótka odpowiedź brzmi: tak, otwory montażowe można dostosować, a w wielu zaawansowanych zastosowaniach wręcz muszą. Precyzyjne platformy granitowe są często wymagane do współpracy z łożyskami powietrznymi, silnikami liniowymi, prowadnicami, systemami optycznymi, osprzętem lub kompletnymi zespołami maszyn. Standardowe układy otworów rzadko spełniają te złożone wymagania integracyjne. Niestandardowe układy otworów pozwalają platformie granitowej stać się integralną częścią systemu, a nie izolowaną powierzchnią odniesienia.

Jednak personalizacja nie oznacza nieograniczonej swobody. Granit zachowuje się zupełnie inaczej niż metal, a nieprawidłowa konstrukcja otworów może powodować naprężenia wewnętrzne, zmniejszać integralność strukturalną lub negatywnie wpływać na długoterminową dokładność. Dlatego doświadczeni producenci traktują układ otworów jako zadanie inżynieryjne, a nie proste zlecenie obróbki.

Jednym z najważniejszych zagadnień jest rozkład obciążeń. Każdy otwór montażowy wprowadza lokalną koncentrację naprężeń w granicie. Jeśli otwory są umieszczone zbyt blisko siebie, zbyt blisko krawędzi lub bezpośrednio pod strefami wysokiego obciążenia, pole naprężeń może zniekształcić wewnętrzną strukturę granitu. Nawet jeśli odkształcenie nie jest od razu widoczne, z czasem może się ujawnić w postaci subtelnego odkształcenia płaskości. Dobrze zaprojektowany układ otworów zapewnia równomierne rozłożenie obciążeń z zamontowanego sprzętu na całej bryle granitu, a nie ich koncentrację w kilku punktach.

Równie istotny jest związek między otworami montażowymi i punktami podparcia.Precyzyjne platformy granitoweSą one zazwyczaj podparte w określonych miejscach, aby zminimalizować zginanie i odkształcenia grawitacyjne. Jeśli otwory montażowe zostaną umieszczone bez uwzględnienia tych punktów podparcia, siły dokręcania lub obciążenia eksploatacyjne mogą zniweczyć zamierzoną geometrię podparcia. W zastosowaniach wymagających wysokiej precyzji ta interakcja może skutkować mierzalnymi zmianami płaskości powierzchni. Z tego powodu, podczas projektowania układu otworów, należy zawsze uwzględniać sposób podparcia platformy zarówno podczas pomiaru, jak i eksploatacji.

Głębokość, średnica i metoda gwintowania również mają większe znaczenie, niż wielu użytkowników się spodziewa. Granit nie toleruje agresywnego gwintowania ani nadmiernej głębokości, tak jak metale. Wkładki, tuleje lub klejone tuleje metalowe są często stosowane w celu zapewnienia trwałego gwintu, chroniąc jednocześnie otaczający kamień. Wybór rodzaju wkładki i metody montażu wpływa nie tylko na wytrzymałość mechaniczną, ale także na długoterminową stabilność. Nieprawidłowo zamontowane wkładki mogą powodować mikropęknięcia lub naprężenia szczątkowe, które z czasem obniżają precyzję.

Kolejną ważną zasadą jest symetria. Asymetryczne układy otworów mogą prowadzić do nierównomiernego rozkładu naprężeń, zwłaszcza gdy platforma jest poddawana zmianom temperatury lub obciążeniom dynamicznym. Chociaż asymetria jest czasami nieunikniona ze względu na konstrukcję sprzętu, doświadczeni inżynierowie starają się zrównoważyć rozmieszczenie otworów, gdziekolwiek to możliwe. Symetria pomaga zachować przewidywalne odkształcenia, co jest niezbędne do zachowania płaskości i dokładności geometrycznej w rzeczywistych warunkach.

Projektując otwory montażowe, należy również uwzględnić właściwości termiczne. Granit ma niski współczynnik rozszerzalności cieplnej, ale metalowe wkładki i montowane elementy mogą rozszerzać się w różnym tempie. Układ otworów, który zbyt sztywno ogranicza elementy, może powodować naprężenia termiczne na styku granitu z metalem. Umożliwienie kontrolowanego ruchu lub dobór odpowiednich materiałów wkładek pomaga zapobiec długotrwałej akumulacji naprężeń, szczególnie w środowiskach o zmiennej temperaturze.

Z punktu widzenia produkcji, kolejność operacji jest równie ważna, jak sam układ. W produkcji wysokiej jakości, wiercenie i wstawianie otworów montażowych są starannie skoordynowane z procesami szlifowania i docierania. Wykonywanie intensywnej obróbki po ostatecznym wykończeniu powierzchni grozi wprowadzeniem naprężeń lub odkształceń powierzchni. Dlatego niestandardowe układy otworów powinny być definiowane na wczesnym etapie projektowania, umożliwiając producentowi ich integrację z kontrolowanym procesem produkcyjnym, a nie traktowanie ich jako dodatek.

Kontrola i weryfikacja odgrywają decydującą rolę po zakończeniu procesu dostosowywania. Precyzyjna platforma granitowa z otworami montażowymi powinna zostać zmierzona w jej ostatecznej konfiguracji, z zamontowanymi wkładkami i w pełni wykończonymi powierzchniami. Raporty z kontroli płaskości i geometrii powinny odzwierciedlać rzeczywisty stan dostawy, a nie stan pośredni. Daje to pewność, że dostosowanie nie wpłynęło negatywnie na rolę platformy jako punktu odniesienia dla precyzji.

Zrozumienie tych zasad pomaga użytkownikom w ustalaniu realistycznych oczekiwań. Niestandardowe otwory montażowe nie stanowią zagrożenia, jeśli są prawidłowo zaprojektowane. Wręcz przeciwnie, często zwiększają dokładność systemu, zapewniając prawidłowe ustawienie, powtarzalność montażu i stabilne przenoszenie obciążeń. Problemy pojawiają się tylko wtedy, gdy układ otworów jest podyktowany wyłącznie wygodą lub kosztami, bez uwzględnienia właściwości materiału granitowego i wymagań dotyczących precyzji.

W praktycznych zastosowaniach, takich jak podstawy urządzeń półprzewodnikowych, precyzyjne systemy ruchu, platformy do inspekcji optycznej i platformy z łożyskami powietrznymi, niestandardowe platformy granitowe z dobrze zaprojektowanym układem otworów stały się standardem. Dowodzą one, żegranit precyzyjnynie jest materiałem kruchym, którego należy unikać przy integracji konstrukcyjnej, ale stanowi bardzo wytrzymały fundament, jeśli zostanie potraktowany z inżynierską dyscypliną.

Ostatecznie pytanie nie brzmi, czy otwory montażowe można dostosować do potrzeb klienta na platformie z precyzyjnego granitu, ale czy zostały one zaprojektowane z odpowiednim zrozumieniem precyzji, stabilności i długoterminowej wydajności. Gdy przestrzegane są zasady rozmieszczenia i precyzyjnie przeprowadzane są prace indywidualizacyjne, otwory montażowe stają się funkcjonalną zaletą, a nie kompromisem. W inżynierii ultraprecyzyjnej, przemyślany projekt pozwala granitowi pełnić funkcję nie tylko powierzchni, ale także niezawodnego punktu odniesienia konstrukcyjnego przez lata.

Czas publikacji: 15 grudnia 2025 r.