W precyzyjnej produkcji elementów szklanych do zastosowań w elektronice, optyce i architekturze kluczowe znaczenie ma zachowanie ścisłych tolerancji wiercenia (często rzędu ±5 μm lub mniejszych).Precyzyjne granitowe podstawy stały się przełomowym rozwiązaniem, wykorzystującym swoje unikalne właściwości fizyczne do zwiększenia dokładności i powtarzalności wiercenia. W tym artykule omówiono, w jaki sposób granitowe podstawy umożliwiają ściślejszą kontrolę tolerancji w operacjach wiercenia w szkle.

Krytyczna rola tolerancji w wierceniu szkła

- Elementy ze szkła optycznegowymagają tolerancji otworów w granicach ±2μm, aby uniknąć błędów refrakcji światła

- Panele wyświetlaczapotrzebne są równomierne odstępy między otworami, aby zapewnić funkcjonalność ekranu dotykowego

- Urządzenia medyczneżądaj otworów bez zadziorów i ścisłej kontroli wymiarów w zastosowaniach związanych z przepływem

Jak podstawy granitowe zwiększają precyzję wiercenia

1. Doskonałe tłumienie drgań zapewniające mikrodokładność

Gęsta struktura granitu (3000–3100 kg/m³) i splecione ziarna mineralne działają jak naturalny amortyzator:

- Współczynnik tłumienia drgań>90% przy typowych częstotliwościach wierceń (20–50 Hz)

- Zmniejsza drgania narzędzi, zapobiegając powstawaniu mikropęknięć wokół otworów wiertniczych

- Studium przypadku: Producent wyświetlaczy wykorzystujący podstawy granitowe zmniejszył wahania średnicy otworów z ±8 μm do ±3 μm

2. Stabilność termiczna dla spójnych tolerancji

Dzięki niskiemu współczynnikowi rozszerzalności cieplnej (4–8×10⁻⁶/°C) granit zachowuje stabilność wymiarową:

- Minimalizuje odkształcenia termiczne podczas długotrwałych operacji wiertniczych

- Zapewnia dokładność położenia otworu nawet w środowiskach o wahaniach temperatury ±5°C

- W porównaniu do podstaw stalowych granit redukuje błędy wywołane temperaturą o 60%

3. Wysoka twardość zapewniająca długotrwałą precyzję

Twardość granitu w skali Mohsa wynosząca 6–7 sprawia, że podstawy granitowe są bardziej odporne na zużycie niż podstawy metalowe lub kompozytowe:

- Zachowuje płaskość powierzchni (±0,5μm/m) podczas długotrwałego użytkowania

- Zmniejsza potrzebę częstej ponownej kalibracji maszyny

- Producent podłoży szklanych do półprzewodników poinformował o 70% mniejszym zużyciu narzędzi w przypadku podstaw granitowych

4. Sztywne podstawy dla dokładności ścieżki narzędzia

Precyzyjnie szlifowane powierzchnie granitowe (Ra≤0,1μm) stanowią idealną platformę montażową:

- Umożliwia precyzyjne ustawienie osi wiercenia

- Zmniejsza błędy położenia spowodowane ugięciem podstawy

- Poprawia prostopadłość otworu do dokładności 0,01°

Studium przypadku: Podstawy granitowe w wierceniu szkła optycznego

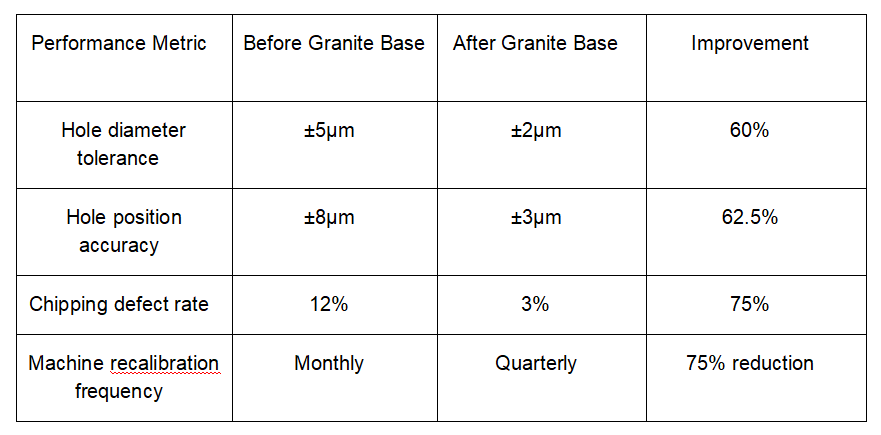

Wiodący producent podzespołów optycznych zmodernizował swoje maszyny CNC do wiercenia szkła, stosując precyzyjne podstawy granitowe ZHHIMG®:

Wyniki pokazują, w jaki sposób podstawy granitowe umożliwiają producentom spełnienie rygorystycznych tolerancji wymaganych w przypadku wysokiej klasy komponentów optycznych.

Najważniejsze informacje dotyczące optymalizacji SEO

- Wysokiej precyzji podstawy granitowesą niezbędne do osiągnięcia tolerancji ±5μm lub mniejszych podczas wiercenia w szkle

- Ich właściwości tłumienia drgań, stabilności termicznej i odporności na zużycie rozwiązują kluczowe problemy związane z precyzją

- Studia przypadków pokazują znaczną poprawę dokładności otworów i zmniejszenie liczby usterek

- Idealne dla branż wymagających ścisłych tolerancji dla elementów szklanych: optyki, elektroniki, urządzeń medycznych

Dzięki integracji precyzyjnych podstaw granitowych z urządzeniami do wiercenia w szkle producenci mogą zwiększyć precyzję swoich produktów, spełnić bardziej rygorystyczne standardy jakości i zyskać przewagę konkurencyjną na rynkach o wysokiej wartości.

Czas publikacji: 12 czerwca 2025 r.