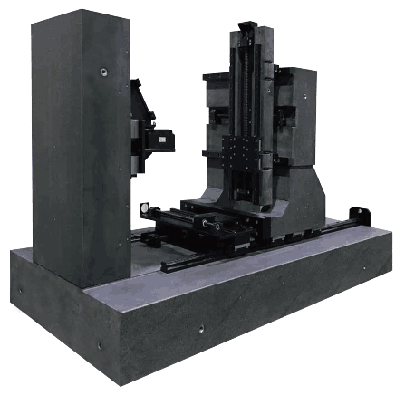

W branży produkcji półprzewodników i wyświetlaczy, urządzenia do kontroli matryc odgrywają kluczową rolę w zapewnianiu jakości produktu. Wydajność tych maszyn można znacznie zwiększyć poprzez dobór odpowiedniego materiału bazowego, a granit stał się w tym względzie przełomem.

Bezkonkurencyjna stabilność zapewniająca stałą wydajność

Kontrola matryc wymaga najwyższej precyzji, ponieważ nawet najmniejsze odchylenie może prowadzić do wyników fałszywie dodatnich lub przeoczonych defektów. Granitowe podstawy maszyn, o wysokiej gęstości około 3100 kg/m³, zapewniają wyjątkową stabilność. Podczas procesu kontroli sprzęt może być narażony na drgania pochodzące z pobliskich maszyn lub czynników środowiskowych. Stabilna struktura granitu skutecznie przeciwdziała tym zewnętrznym zakłóceniom, zapewniając precyzyjne ustawienie czujników inspekcyjnych i elementów optycznych. Stabilność ta gwarantuje, że sprzęt może stale i precyzyjnie skanować matryce, zmniejszając potrzebę ponownych kontroli i poprawiając ogólną wydajność. Na przykład, w fabryce wyświetlaczy panelowych, zastosowanie granitowych podstaw maszyn w urządzeniach do kontroli matryc doprowadziło do 20% wzrostu dziennej wydajności kontroli.

Doskonałe tłumienie drgań dla szybszej pracy

Wibracje mogą poważnie ograniczyć prędkość inspekcji matryc. Gdy sprzęt inspekcyjny wibruje, prędkość skanowania często musi zostać zmniejszona, aby zachować dokładność, co spowalnia cały proces. Naturalne właściwości tłumienia drgań granitu stanowią w tym przypadku istotną zaletę. Jego unikalna struktura wewnętrzna, złożona z zazębiających się ziaren mineralnych, skutecznie pochłania i rozprasza energię drgań. Dzięki granitowej podstawie maszyny, sprzęt inspekcyjny matryc może pracować z większą prędkością skanowania bez utraty precyzji. W zakładzie produkującym półprzewodniki, po wymianie oryginalnej metalowej podstawy na granitową, prędkość inspekcji matryc układów scalonych wzrosła o 30%, co umożliwiło skrócenie cykli produkcyjnych.

Odporność termiczna na wydłużony czas pracy

Wahania temperatury są powszechne w środowiskach produkcyjnych i mogą wpływać na wydajność urządzeń do inspekcji matrycowej. Niektóre materiały mogą rozszerzać się lub kurczyć pod wpływem zmian temperatury, powodując rozbieżności w ustawieniu komponentów i niedokładne wyniki inspekcji. Granit charakteryzuje się niskim współczynnikiem rozszerzalności cieplnej, co oznacza, że zachowuje swój kształt i wymiary nawet w zmiennych temperaturach. Ta stabilność termiczna pozwala urządzeniom do inspekcji matrycowej na ciągłą pracę bez konieczności częstych regulacji temperatury. W rezultacie urządzenia mogą pracować dłużej, maksymalizując ich wykorzystanie i poprawiając wydajność. W liniach produkcyjnych o dużej wydajności, zastosowanie granitowych podstaw maszyn skróciło przestoje spowodowane problemami termicznymi o 40%.

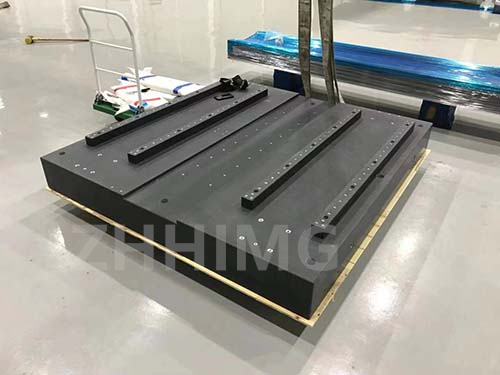

Długotrwała trwałość zapewniająca opłacalne operacje

Sprzęt do inspekcji matrycowej jest stale używany w warunkach przemysłowych, a podstawa maszyny musi wytrzymać trudy codziennej eksploatacji. Granit jest niezwykle trwały, charakteryzuje się doskonałą odpornością na zużycie i obojętnością chemiczną. Jest odporny na naprężenia mechaniczne, tarcie i potencjalne działanie substancji chemicznych w środowisku produkcyjnym. Ta długotrwała trwałość zmniejsza częstotliwość wymiany i konserwacji podstawy, obniżając ogólne koszty operacyjne. Ponadto, niezawodna granitowa podstawa maszyny zapewnia długotrwałą, stabilną pracę sprzętu do inspekcji matrycowej, co dodatkowo przyczynia się do zwiększenia wydajności.

Podsumowując, granitowe podstawy maszyn mogą znacząco poprawić wydajność urządzeń do inspekcji tablicowej. Ich stabilność, tłumienie drgań, odporność termiczna i trwałość współdziałają, umożliwiając szybsze, dokładniejsze i bardziej niezawodne inspekcje. Dla producentów, którzy chcą zoptymalizować swoje procesy produkcyjne i zwiększyć wydajność inspekcji tablicowej, inwestycja w wysokiej jakości granitowe podstawy maszyn, takie jak te oferowane przez ZHHIMG®, to mądra decyzja, która może przynieść znaczne korzyści.

Czas publikacji: 10 czerwca 2025 r.