W wysoce zautomatyzowanym świecie ultraprecyzyjnej inżynierii, gdzie złożone systemy śledzenia laserowego i zaawansowane algorytmy zarządzają sterowaniem ruchem, może wydawać się sprzeczne z intuicją, że najwyższa dokładność geometryczna nadal opiera się na narzędziach pochodzących z początków metrologii. Jednak w miarę jak branża wkracza coraz głębiej w obszary submikronowe i nanometryczne, fundamentalna rola precyzyjnych narzędzi granitowych – a konkretnie granitowej linijki prostej o precyzji klasy 00, kątownika granitowego igranitowy trójkątny—jest nie tylko podtrzymywane, ale i wzmacniane. Te statyczne, pasywne instrumenty stanowią niezmienne punkty odniesienia, które weryfikują wydajność najbardziej zaawansowanych systemów dynamicznych.

Konieczność stosowania granitowych narzędzi referencyjnych wynika z fundamentalnej zasady fizycznej: stabilności termicznej i mechanicznej. Każda maszyna zaprojektowana z myślą o wysokiej precyzji musi zapewnić, że jej płaszczyzny pomiarowe i ruch liniowy są prawdziwe, proste i prostopadłe. Współczesne technologie produkcyjne wymagają stabilności wymiarowej, na którą nie wpływają wahania temperatury ani drgania zewnętrzne, a materiały takie jak stal czy żeliwo – ze stosunkowo wysokim współczynnikiem rozszerzalności cieplnej (CTE) i niską zdolnością tłumienia – nie zdają egzaminu.

Z drugiej strony, granit zapewnia idealne środowisko dla stabilności. Jego niski współczynnik rozszerzalności cieplnej (CTE) oznacza, że zmiany temperatury powodują minimalny dryft wymiarowy, co czyni go idealnym materiałem do definiowania przewidywalnej płaszczyzny odniesienia. Co więcej, jego wrodzona zdolność tłumienia drgań szybko pochłania drgania, zapobiegając drganiom i rezonansowi, które mogłyby rozprzestrzeniać się w przypadku narzędzi metalowych, co jest kluczowe w laboratoriach metrologicznych i środowiskach montażowych, gdzie hałas otoczenia stanowi stałe wyzwanie.

Podstawy liniowości: Granitowa linijka prosta o precyzji klasy 00

Pomiar prostoliniowości jest podstawą metrologii wymiarowej. Każda prowadnica liniowa, łożysko powietrzne i oś współrzędnościowej maszyny pomiarowej (CMM) opiera się na weryfikowalnej prostej ścieżce ruchu. W przypadku naprawdę wymagających zastosowań, granitowa liniał prosty o precyzji klasy 00 staje się absolutnym autorytetem.

Oznaczenie Grade 00 (lub równoważne Master Grade) oznacza najwyższy poziom dokładności osiągalny poza laboratoriami norm krajowych. Ten poziom precyzji wymaga pomiaru odchyłki prostoliniowości na całej krawędzi roboczej linijki w ułamkach mikrona. Osiągnięcie tego poziomu wierności geometrycznej wymaga nie tylko idealnego materiału, ale także skrupulatnie kontrolowanego procesu produkcyjnego.

Proces produkcyjny musi być zgodny z rygorystycznymi normami międzynarodowymi, takimi jak normy DIN, JIS, ASME czy GB. Te globalne normy dyktują procedury testowania, warunki środowiskowe i dopuszczalne tolerancje. Dla producentów obsługujących globalnych klientów – od japońskich producentów półprzewodników po niemieckich producentów obrabiarek – możliwość jednoczesnej certyfikacji granitowej linijki zgodnie z wieloma normami świadczy o biegłości technicznej i solidności systemu jakości. Funkcja tej linijki jest prosta: zapewnia pasywną, niezmienną linię, względem której można odwzorować i skompensować błąd prostoliniowości dynamicznej osi maszyny.

Definicja prostopadłości: Granitowy kwadrat i granitowy trójkąt

Podczas gdy prostoliniowość decyduje o jakości ruchu liniowego, prostopadłość (lub prostopadłość) decyduje o funkcjonalnej geometrii maszyny. Przecięcie osi ruchu (takich jak osie X i Y lub oś Z względem płaszczyzny bazowej) musi wynosić dokładnie 90°. Każde odchylenie w tym punkcie, znane jako błąd prostopadłości, przekłada się bezpośrednio na błąd położenia, potęgując trudności w precyzyjnym umiejscowieniu elementów.

Do weryfikacji tego podstawowego kąta służą przede wszystkim kątownik granitowy i trójkątny kątownik granitowy.

-

Kątownik granitowy jest zazwyczaj używany do weryfikacji prostopadłości osi maszyny względem płyty referencyjnej lub do weryfikacji prostopadłości elementów podczas montażu. Jego solidna geometria w kształcie litery L zapewnia utrzymanie dwóch powierzchni roboczych pod certyfikowanym kątem 90°.

-

Granitowy trójkątny kątownik (lub kątownik wzorcowy) oferuje unikalną, trójstronną konfigurację geometryczną, umożliwiającą bardziej wszechstronną kontrolę geometrii sześciennej w ramie maszyny. Ta konfiguracja jest szczególnie przydatna do wyznaczania granic sześciennych współrzędnościowych maszyn pomiarowych (CMM) lub dużych ram maszyn, zapewniając, że wszystkie płaszczyzny są prostopadłe względem siebie i podstawy.

Podobnie jak linijka prosta, kątowniki te muszą uzyskać certyfikat klasy 00, co oznacza, że kąty muszą być dokładne z dokładnością do sekund kątowych. Jest to zadanie wymagające najwyższej stabilności granitu i niezastąpionych umiejętności mistrzów rzemiosła, którzy wykorzystują dziesięciolecia doświadczenia w procesie ręcznego polerowania, aby uzyskać ostateczną, nieskazitelną geometrię powierzchni.

Ekosystem rzemiosła: coś więcej niż tylko kamień

Autorytet tych narzędzi do metrologii granitu nie ogranicza się jedynie do materiału, ale do całego ekosystemu wspierającego ich certyfikację i produkcję. Firmy będące liderami w tej dziedzinie rozumieją, że precyzja to kultura, a nie tylko specyfikacja produktu.

Wszystko zaczyna się od mistrzów rzemiosła. W wyspecjalizowanych, ściśle kontrolowanych warsztatach, mistrzowie precyzyjnego szlifowania często posiadają trzydziestoletnie lub dłuższe doświadczenie. Osoby te biegle posługują się specjalistycznymi płytkami docierającymi i pastami ściernymi, aby ręcznie korygować mikroskopijne niedoskonałości, często pracując z tolerancjami, które ich ręce wykrywają lepiej niż większość czujników elektronicznych. Ich zgromadzona wiedza pozwala im osiągać wykończenie powierzchni, które przesuwa granice płaskości i prostoliniowości, czasami sięgając skali nanometrów, aby uzyskać absolutnie najgładsze wykończenie wymagane w zastosowaniach łożysk powietrznych. To ludzkie mistrzostwo jest kluczowym czynnikiem wyróżniającym w spełnianiu rygorystycznych wymagań klasy 00.

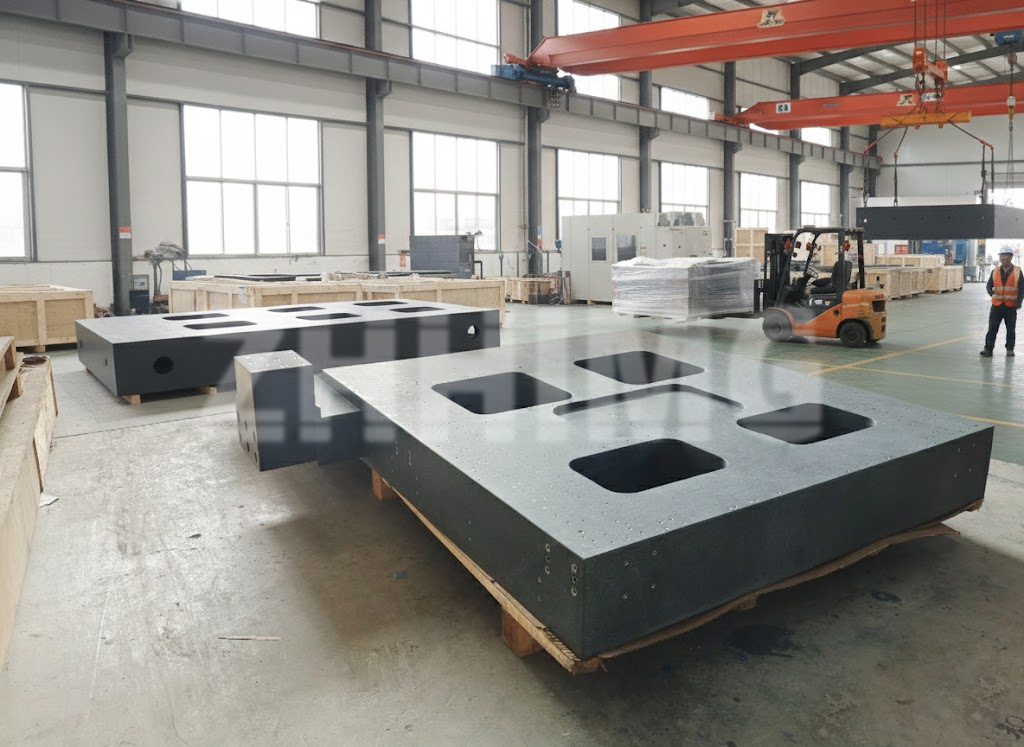

To rzemiosło jest rygorystycznie kontrolowane i weryfikowane. Samo środowisko produkcyjne musi być niezwykle stabilne, wyposażone w klimatyzowane pomieszczenia czyste, antywibracyjne fundamenty betonowe oraz specjalistyczny sprzęt pomiarowy, taki jak interferometry laserowe i poziomnice elektroniczne, które są regularnie kalibrowane i identyfikowalne zgodnie z krajowymi laboratoriami normalizacyjnymi. To zobowiązanie gwarantuje, że certyfikowana geometria komponentu pozostaje wierna od momentu opuszczenia hali produkcyjnej.

Poleganie na tych starożytnych, a zarazem udoskonalonych narzędziach podkreśla głęboką prawdę ultraprecyzyjnej inżynierii: dążenie do dynamicznej szybkości i złożoności obliczeniowej musi być zawsze powiązane ze statyczną, weryfikowalną rzeczywistością geometryczną. Granitowa linijka prosta o precyzji klasy 00, kątownik granitowy i trójkątownik granitowy nie są reliktami przeszłości; są niezbędnymi, nieustępliwymi standardami, które gwarantują integralność geometryczną przyszłości. Dzięki ścisłemu przestrzeganiu norm DIN, JIS, ASME i GB, wyspecjalizowani producenci zapewniają, że podstawowy element kamienny pozostaje najbardziej zaawansowanym dostępnym narzędziem do definiowania prawdy wymiarowej.

Czas publikacji: 08-12-2025