W dziedzinie produkcji precyzyjnej integralność i dokładność narzędzi pomiarowych mają kluczowe znaczenie dla zapewnienia jakości produktu końcowego. Platformy granitowe, często wykorzystywane jako fundamenty dla współrzędnościowych maszyn pomiarowych (CMM), narzędzi inspekcyjnych i różnych stanowisk obróbczych, muszą zachować precyzję w zróżnicowanych warunkach obciążenia. Nośność tych platform nie jest parametrem uniwersalnym, ponieważ platformy są projektowane tak, aby spełniać specyficzne wymagania w oparciu o przewidywany ciężar. Od lekkich modeli po rozwiązania o dużej wytrzymałości, zrozumienie różnic konstrukcyjnych platform granitowych jest kluczowe dla zapewnienia ich optymalnej wydajności w różnych zastosowaniach przemysłowych.

Platformy granitowe są niezbędne do zapewnienia stabilnej powierzchni odniesienia, a ich nośność ma kluczowe znaczenie dla zachowania płaskości i minimalizacji odkształceń podczas użytkowania. Platformy te muszą być projektowane i konstruowane z wykorzystaniem materiałów, struktur i technik przetwarzania, które odpowiadają ich przeznaczeniu. Niezależnie od tego, czy platforma ma obsługiwać lekkie komponenty, czy ciężki sprzęt, kluczowy jest dobór odpowiedniej konstrukcji, aby zapewnić długotrwałą dokładność.

W przypadku lekkich platform granitowych, zazwyczaj poniżej 500 kg, projekt koncentruje się na równowadze między wysoką precyzją a lekką konstrukcją. Platformy te są używane przede wszystkim w środowiskach, w których wymagana jest wysoka dokładność, ale waga platformy musi być zminimalizowana. Materiały takie jak drobnoziarnisty granit z czarnej miki, z zawartością kwarcu wynoszącą 30% lub więcej, są powszechnie stosowane. Materiał ten oferuje optymalny zakres gęstości 2,6–2,7 g/cm², zapewniając sztywność przy jednoczesnej redukcji wagi. Grubość platformy zazwyczaj waha się od 50 do 80 mm dla modelu 1 m × 1 m, a konstrukcja zawiera pustą żebrowaną strukturę na spodzie. Z żebrami rozmieszczonymi w odległości 200–300 mm i mającymi szerokość 30 mm i wysokość 40 mm, ta konstrukcja zapewnia idealną równowagę między wytrzymałością a redukcją wagi, dzięki czemu jest o 30% lżejsza od konstrukcji litych. Dodatkowo częstotliwość rezonansowa platformy wynosi powyżej 50 Hz, co pomaga uniknąć zakłóceń wywoływanych przez wibracje.

Precyzja konstrukcji tych platform jest również kluczowa. Płaskość powierzchni roboczej jest zazwyczaj kontrolowana z dokładnością poniżej 0,005 mm/100 mm, co zapewnia minimalne odkształcenia nawet przy umiarkowanych obciążeniach.platformy granitowesą powszechnie stosowane do montażu instrumentów optycznych, kalibracji małych narzędzi i podobnych zastosowań, w których kontakt z platformą obejmuje ponad 60% całkowitej powierzchni nośnej, zapobiegając nadmiernemu naciskowi w określonych punktach.

Platformy o średniej ładowności, od 500 kg do 5000 kg, są projektowane z innym zestawem priorytetów. Przy zachowaniu wysokiego poziomu precyzji, platformy te muszą wytrzymywać większe obciążenia. W przypadku tych platform preferowany jest granit średnioziarnisty, zazwyczaj o zawartości skalenia wynoszącej 40%–50%. Gęstość jest zwiększana do 2,7–2,8 g/cm³, a grubość platformy do 100–150 mm dla modelu 1 m × 2 m. Spód ma wzmocnioną siatką konstrukcję, w której główne żebra mają szerokość 50 mm, a żebra poprzeczne mają szerokość 30 mm, tworząc siatkę 100 × 100 mm. Punkty naprężeń są zaokrąglone na rogach w celu zmniejszenia koncentracji. Ta struktura siatki zapewnia, że platforma zachowuje swoją wytrzymałość i minimalizuje uginanie.

Dla zapewnienia większej precyzji, platformy te często posiadają rowki teowe (o szerokości 12–16 mm) do montażu osprzętu, z odstępami między rowkami od 100 mm do 150 mm. Rowki są rozmieszczone tak, aby zapobiec osłabieniu wytrzymałości platformy, z minimalną odległością 30 mm od spodu. Podczas montażu, regulowane podpory służą do równomiernego rozłożenia obciążenia, z czterema punktami podparcia na metr kwadratowy, co zapewnia odchylenia obciążenia w granicach 5%. Platformy te są zazwyczaj stosowane we współrzędnościowych maszynach pomiarowych, inspekcji form wtryskowych na średnią skalę i podobnych zastosowaniach, gdzie maksymalne dopuszczalne ugięcie wynosi ≤ L/10000 (gdzie L to długość platformy).

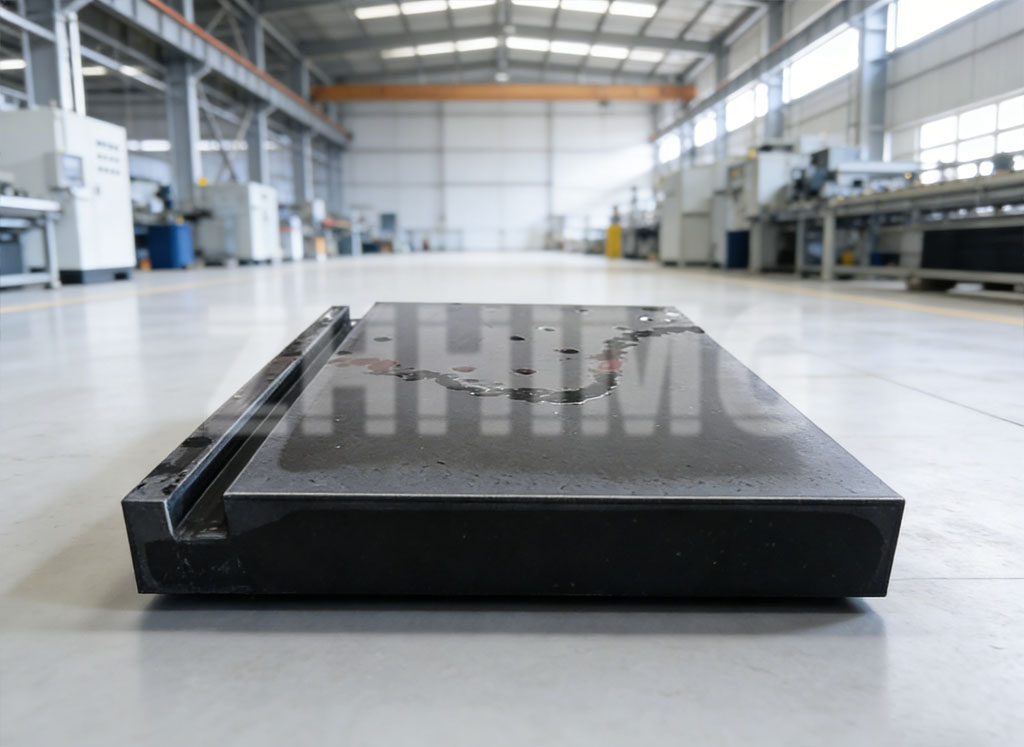

Platformy o dużej wytrzymałości, zaprojektowane dla obciążeń przekraczających 5000 kg, są zbudowane tak, aby były odporne na odkształcenia pod wpływem dużych ciężarów. Platformy te wykonane są z gruboziarnistego granitu, z kryształami kwarcu o wielkości powyżej 2 mm i gęstości przekraczającej 2,8 g/cm³. Wytrzymałość na ściskanie tego materiału wynosi zazwyczaj ponad 200 MPa, a grubość tych platform waha się od 200 do 300 mm dla modelu o wymiarach 2 m × 3 m. Konstrukcja jest solidna, z pogrubioną podstawą (o grubości 50 mm), która łączy się z główną platformą za pomocą owalnej podstawy z żywicą epoksydową (o wytrzymałości na ścinanie ≥ 15 MPa).

W przypadku platform o dużej wytrzymałości montaż wymaga specjalnego przygotowania podłoża. Fundament betonowy powinien mieć grubość co najmniej 300 mm i być wyposażony w osadzone w nim płyty stalowe z materiału Q235. Pomiędzy fundamentem a platformą zastosowano warstwę gumy chloroprenowej o grubości 3 mm, aby zapewnić równomierny rozkład naprężeń. Nośność fundamentu musi wynosić co najmniej 0,3 MPa. Platformy te są wykorzystywane w takich zastosowaniach, jak inspekcja ciężkich obrabiarek i duże modele odlewów, gdzie długotrwałe odkształcenia wynikające z pełzania powinny utrzymywać się poniżej 0,002 mm rocznie.

Normy testowe dla różnych nośnych platform granitowych również znacznie się różnią. Lekkie platformy poddawane są testom wibracyjnym (częstotliwość drgań 10-500 Hz, amplituda 0,1 mm), aby upewnić się, że nie występuje rezonans. Platformy o średnim obciążeniu poddawane są testowi obciążenia statycznego o wartości 1,2-krotności ich obciążenia znamionowego, przy odkształceniu nieprzekraczającym 0,001 mm po 24 godzinach od obciążenia. Platformy o dużym obciążeniu poddawane są testom wytrzymałości zmęczeniowej, obejmującym 1000 cykli obciążenia i odciążenia przy 80% obciążenia znamionowego, aby upewnić się, że nie pojawią się pęknięcia, co jest weryfikowane metodą penetracyjną.

Wybierając odpowiednią platformę granitową, kluczowe jest dopasowanie jej konstrukcji do specyficznych wymagań danego zastosowania. W branżach wymagających wysokiej precyzji i dużego udźwigu, wybór odpowiedniej platformy gwarantuje długotrwałą wydajność i niezawodność. ZHHIMG rozumie wagę niestandardowych rozwiązań, dostosowanych do indywidualnych potrzeb każdego klienta, oferując gamę platform granitowych, które zapewniają doskonałą precyzję, stabilność i trwałość w różnych warunkach obciążenia.

W ZHHIMG oferujemy szeroką gamę platform granitowych, zaprojektowanych z myślą o potrzebach różnych branż, od precyzyjnej obróbki po ciężkie inspekcje. Nasze platformy są projektowane zgodnie z najwyższymi standardami jakości, aby zapewnić wyjątkową wydajność, oferując precyzję i niezawodność, niezależnie od wymagań dotyczących nośności. Nasze zaangażowanie w innowacyjność i jakość pozwala nam dostarczać rozwiązania, które przetrwają próbę czasu, oferując idealną podstawę dla Państwa potrzeb w zakresie precyzyjnej produkcji.

Czas publikacji: 22-12-2025