Dla producentów i metrologów w całej Ameryce Północnej, od przemysłowych centrów Stanów Zjednoczonych po wymagające standardy dostawców granitowych płyt powierzchniowych w Kanadzie, granitowa płyta powierzchniowa jest ostatecznym punktem odniesienia w pomiarach wymiarowych. To fundamentalne narzędzie, niezależnie od tego, czy służy jako prosta płaszczyzna odniesienia, czy jest zintegrowanym kluczowym elementem zaawansowanych maszyn, takich jak stół CNC do granitowych płyt powierzchniowych, stanowi znaczącą inwestycję w kontrolę jakości. Jednak zabezpieczenie tej inwestycji wymaga dogłębnego zrozumienia czynników kosztowych, potrzeb konserwacyjnych oraz zapewnienia prawidłowej kalibracji.

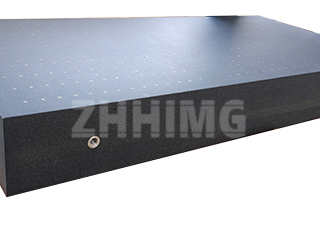

Początkowe pytanie: „Ile kosztuje granitowa płyta powierzchniowa?” otwiera drzwi do złożonej propozycji wartości. Cena płyty powierzchniowej to nie tylko koszt surowca; to także odzwierciedlenie jakości kamienia (gęstości, porowatości i stabilności), precyzji procesu polerowania oraz rygorystycznego procesu certyfikacji. Tańszy granit o niższej gęstości, często charakteryzujący się jaśniejszym kolorem, może przynieść oszczędności na początkowym koszcie granitowej płyty powierzchniowej, ale nieuchronnie prowadzi do wyższych wydatków długoterminowych ze względu na szybsze zużycie, większą podatność na niestabilność termiczną i częstszą kalibrację. Wysokiej jakości czarny granit, podobnie jak opatentowany materiał stosowany przez ZHHIMG® o gęstości bliskiej 3100 kg/m³, zapewnia doskonałą stabilność i rzadszą konserwację, co czyni go bardziej ekonomicznym wyborem w całym cyklu życia produktu.

Ta trwałość jest bezpośrednio związana z podstawowymi praktykami pielęgnacji granitowych płyt powierzchniowych. Płyta granitowa, pomimo pozornej sztywności, jest podatna na dwa główne czynniki: zużycie ścierne i szok termiczny. Kompleksowy program pielęgnacji granitowych płyt powierzchniowych musi uwzględniać oba te czynniki proaktywnie.

Kluczowym elementem tego programu jest czyszczenie granitowych płyt powierzchniowych. Skrupulatny proces czyszczenia powierzchni granitowych płyt powierzchniowych nie polega jedynie na usunięciu widocznego brudu, ale na eliminacji mikroskopijnych, ściernych cząstek – takich jak pył szlifierski czy opiłki metalu – które po dostaniu się między obrabiany przedmiot a granit działają jak papier ścierny, niszcząc certyfikowaną płaskość. Nigdy nie należy używać silnych detergentów ani kwaśnych środków czyszczących, które mogą pozostawiać osady lub trawić powierzchnię kamienia. Zamiast tego, aby utrzymać nieskazitelny stan płaszczyzny odniesienia, należy codziennie stosować specjalny, neutralny dla pH roztwór do czyszczenia granitowych płyt powierzchniowych, w połączeniu ze specjalistyczną, niepozostawiającą włókien ściereczką. Ten rutynowy krok jest niezbędny dla zachowania dokładności, szczególnie w przypadku płyt o klasie czystości 00 lub tolerancji laboratoryjnej.

Jednak nawet najbardziej rygorystyczne czyszczenie i pielęgnacja nie są w stanie całkowicie zapobiec powolnym, kumulującym się skutkom użytkowania i zmian środowiskowych. To prowadzi nas do konieczności posiadania prawdziwie skalibrowanej granitowej płyty powierzchniowej. Termin „skalibrowany” jest często nadużywany; musi on oznaczać identyfikowalną weryfikację ogólnej płaskości płyty, płaskości w obszarach lokalnych i powtarzalności. Branże o wysokiej precyzji, w tym te obsługiwane przez kanadyjskich dostawców granitowych płyt powierzchniowych, opierają się na identyfikowalnych certyfikatach kalibracji wydawanych przez akredytowane laboratoria wykorzystujące interferometrię laserową i niwelatory elektroniczne.

Zaangażowanie firmy ZHHIMG® w precyzję gwarantuje, że każda płyta opuszczająca ich klimatyzowany zakład o powierzchni 10 000 m² – konstrukcję zbudowaną z betonu tłumiącego drgania i wykopów izolujących sejsmicznie – została skrupulatnie zweryfikowana. To zaangażowanie jest szczególnie ważne, gdy płyta jest wykorzystywana jako podstawa CNC do granitowych płyt powierzchniowych. W tym zastosowaniu płyta stanowi fundament konstrukcyjny dla liniowych prowadnic i silników maszyny. Każdy błąd geometryczny w granicie natychmiast przekłada się na błędy w sterowaniu ruchem CNC, co ma bezpośredni wpływ na dokładność finalnego produktu. W związku z tym, interwał kalibracji dla granitowych płyt powierzchniowych CNC powinien być częstszy i bardziej rygorystyczny niż w przypadku standardowych płyt kontrolnych.

Oprócz płaskości i jakości materiału, użytkownicy muszą również wziąć pod uwagę konstrukcję. Prawidłowe zaprojektowanie płyty powierzchniowej z bloku granitowego – w tym konstrukcja i rozmieszczenie wkładek podnoszących, punktów podparcia oraz ogólny stosunek grubości do rozpiętości – ma kluczowe znaczenie dla zapobiegania ugięciu pod obciążeniem. Ta integralność strukturalna jest głównym czynnikiem wpływającym na rzeczywisty koszt płyty powierzchniowej z bloku granitowego i znakiem rozpoznawczym światowej klasy producentów, którzy rozumieją, że precyzja powstaje od podstaw.

Dając priorytet wysokiej gęstości materiału, wdrażając zdyscyplinowany program pielęgnacji i czyszczenia płyt granitowych oraz zobowiązując się do regularnych, śledzonych i kalibrowanych usług związanych z płytami granitowymi, użytkownicy mają pewność, że ich podstawy metrologiczne pozostaną niezachwianym punktem odniesienia, zapewniając spójną dokładność na poziomie nanometrów niezależnie od źródła zakupu płyt — czy to od lokalnego dostawcy, czy od międzynarodowego lidera, takiego jak ZHHIMG®.

Czas publikacji: 25-11-2025